Erste Hinweise auf die Gewinnung und Verarbeitung von Metallen reichen im Sauer- und Siegerland stattliche 3.000 Jahre zurück. Hier fanden sich Eisen- und Buntmetallerze, Wälder für die Holzkohle und Gebirgsbäche für die seit dem 13. Jahrhundert genutzte Wasserkraft. Wasser und Eisen haben jahrhundertelang die Landschaft und die gewerbliche Entwicklung der Region geprägt. Mit einer solchen Geschichte ist das heutige Südwestfalen eine der ältesten Montanregionen Europas.

Die Region blieb dem Metall verbunden und schmiedete das Eisen, auch wenn der Wald und damit das Grundmaterial der Holzkohle verschwand, das nahe Ruhrgebiet mit der Steinkohle seine Blütezeit fand und wirtschaftlich dominierend wurde. Südwestfalen setzte auf Kontinuität. Jahrhundertealte gewerbliche Tradition und technisches Wissen entwickelten sich und wurden verfeinert. Schmiedeeisen wurde zu Drähten oder Blechen für Pfannen, Sensen oder Klingen. Eisenhütten, Drahtziehereien, Besteck- und Nadelfabriken, Schmiedehämmer, Blechwalzwerke und Gießereien entstanden und sind noch heute Zeugen dieser wirtschaftlichen und handwerklichen Entwicklung. Aus der hat sich eine der stärksten und zukunftsfähigsten Industrieregionen Europas entwickelt. Viele Unternehmen wurden in ihren jeweiligen Marktsegmenten zu Weltmarktführern. Die vielen Mittelständler oder Familienunternehmen, die 85 Prozent der südwestfälischen Marktführer stellen, verfolgen ausgeprägte Nischenstrategien, konzentrieren sich auf eng abgegrenzte Teilmärkte, bieten maßgeschneiderte Produkte und Dienstleistungen und bedienen auch kleine Marktsegmente. „Das aber weltweit, denn erst bei globaler Vermarktung entstehen oft tragfähige Stückzahlen“, beschreiben die Industrie- und Handelskammern die besonderen Grundstrukturen der regionalen Akteure.

„Eisenland“ Südwestfalen

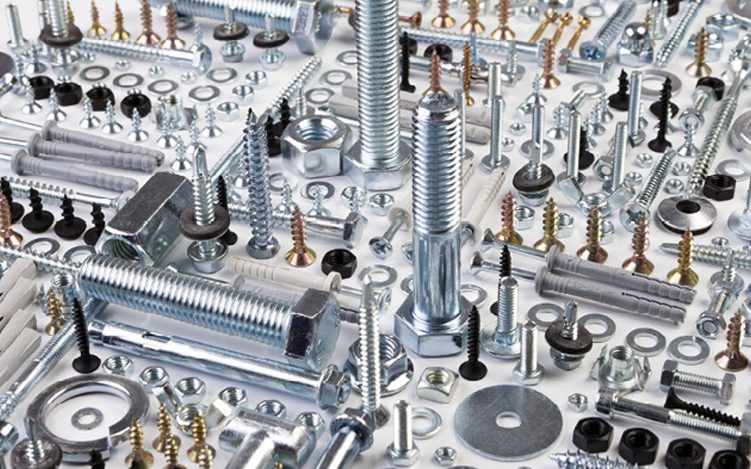

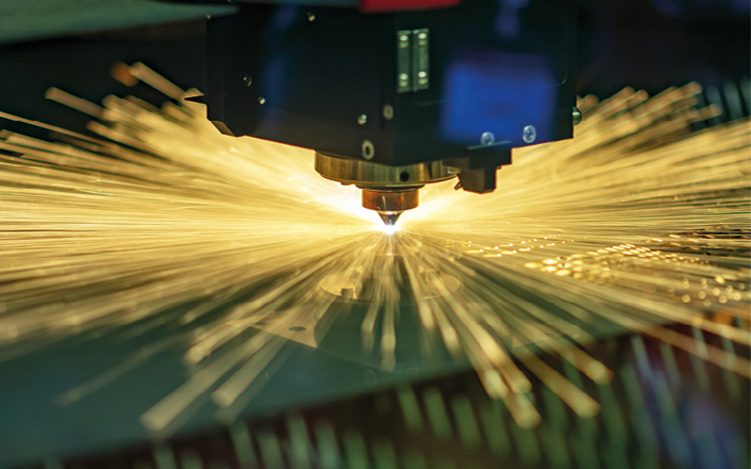

Die Region gilt immer noch als „Eisenland“, hier wird Metall bearbeitet und „veredelt“. Die meisten der bundesweit 5.000 Stahl und Metall verarbeitenden Betriebe mit 500.000 Beschäftigten und 80 Milliarden Euro Umsatz im Jahr sitzen in NRW, Südwestfalen bildet dabei einen Schwerpunkt. Die Unternehmen fertigen für die internationalen Märkte der Automobil-, Elektro- und Bauindustrie, den Maschinenbau und den Handel. Klare Abgrenzungen der jeweiligen Produktion sind kaum möglich, die Bandbreite der Tätigkeiten ist enorm. In Südwestfalen entstehen aus Draht und seinen modernen Entwicklungen Stifte und Schrauben, Federn und Scharniere. Bleche in allen Dichten und Größen werden zu Rohren und Stahlbändern, Stahl wird mit viel Kraft und viel Know-how in Form gebracht, „Umformtechnik“ nennt sich diese Spezialität, die längst ein dominierendes Cluster entwickelt hat.

Institut für Umformtechnik

Dabei hilft nicht nur ausgeklügelte Technik, die auf fundiertes Wissen setzen kann, auch moderne und vernetzte Strukturen unterstützen. Teil davon ist etwa das in Lüdenscheid ansässige Institut für Umformtechnik der mittelständischen Wirtschaft GmbH. Geschäftsführer Hans-Joachim Waibel fühlt sich in erster Linie der Schraubenindustrie, der Kaltumformung, der Stanz-Biegetechnik (Bandmaterial- und Draht-Verarbeitung) sowie der Warm-Umformung verbunden. Das Institut fördert die heimische mittelständische Wirtschaft durch „Wissenstransfer“, bietet Bildungs- und Qualifizierungsangebote, engagiert sich mit Forschungs- und Förderprojekten, organisiert aber auch die Unterstützung von Netzwerken, etwa durch die Zusammenarbeit mit der Fachhochschule Südwestfalen, aber auch anderen Instituten und Verbänden. Das Institut unterhält ein Ausbildungs- und Qualifizierungszentrum, das derzeit als „kleine Schraubenfabrik agiert, das Potenzial für die Erweiterung zum Zentrum für Stanz- und Biegetechnik sowie Federntechnik passt zur wirtschaftlichen Betätigung der Region.

Drahthauptstadt der Welt

Umformtechnik umfasst all diese Bereiche und ergänzt sie: So ist das Sauerland die Wiege und bis heute das Zentrum der deutschen Drahtindustrie, Altena gilt sogar als „Drahthauptstadt der Welt“. Produkte der Drahtzieherei finden sich überall. Strom aus der Steckdose, Telefone, Internet, Touchscreens – all das wäre ohne die Erfindung des Drahtes so nicht möglich gewesen. Aber auch Fahrräder und Regenschirme, Seile, an denen die großen Brücken und die Kabinen der Bergbahnen hängen, benötigen den Werkstoff. Von den etwa 65 deutschen Herstellern sind 50 in Südwestfalen und hier über 45 im Märkischen Kreis ansässig. Und auch die meisten der über 350 Draht verarbeitenden Unternehmen sind in der Region zu finden.

8.000 Federn für ein Auto

Teil der Drahtverarbeitung ist die Federnindustrie. Ob Türklinke, PC-Tastatur oder Mausefalle – gleich, welche Funktion technische Konstruktionen auch haben mögen, ohne Federn wären die meisten nutzlos. Herausragendes Beispiel sind Kraftfahrzeuge: Damit alle Komponenten richtig und zuverlässig funktionieren, sind in einem Pkw gut 8.000 Federn verbaut. Dort verrichten sie ihre Arbeit in allen technischen Systemen, in den Radlagern und Bremsen, in den Antriebs- und anderen Motoren, in der Bordelektronik, in Klimaanlagen, in Beleuchtungs- und Informationssystemen.

Rund die Hälfte der Produktion ist für die Automobilindustrie bestimmt, der andere Teil fließt in die verschiedensten Branchen wie Maschinen- und Anlagenbau, Apparatebau, Schienenfahrzeugbau, Luftfahrtindustrie, Elektro- und Elektronikindustrie, Haushaltsgeräteindustrie und Medizintechnik. Aktuell erzeugt die europäische Federnindustrie per anno Federn im Wert von mehr als drei Milliarden Euro. Die meist kleinen oder mittelständischen Unternehmen, etwa 120 davon in Deutschland, gelten als solide und bodenständig. Sie produzieren Federn mit einem Gesamtgewicht von 500.000 Tonnen, 13.000 Mitarbeiter werden gezählt – ein Schwerpunkt auch hier: Südwestfalen.

Schrauben und Blech

Genau hier werden auch Schrauben, Muttern und Niete „umgeformt“. 50 Hersteller mit rund 8.000 Beschäftigten sind im Land zu finden. Die 240 Mitgliedsfirmen des Deutschen Schraubenverbandes produzieren jährlich ein Umsatzvolumen von 3,8 Milliarden Euro an mechanischen Verbindungselementen mit einer Gesamttonnage von 664.000 Tonnen. Etwa die Hälfte der Betriebe sind im südwestfälischen Raum zwischen Ruhr und Sieg zu finden. Genau dort sind auch die Blechbearbeiter aktiv, die im Industrieverband Blechumformung (IBU) organisiert sind, der von Geschäftsführer Bernhard Jacobs organisiert wird. Die Fahrzeugtechnik ordert etwa 50 Prozent, die Eisen-, Blech- und Metallindustrie verarbeitet jeden fünften Quadratmeter, die Elektrotechnik etwa 15 Prozent. Das Einsatzspektrum von Blech ist riesengroß: Der Konstruktionswerkstoff ist leicht formbar, universell einsetzbar und ein „Leichtgewicht“.

Massivumformung

Das kann man vom Material der Massivumformer nicht behaupten. 250 Unternehmen betreiben Massivumformung in Deutschland. Drei Millionen Tonnen Material verändern ihre Form beim Gesenkschmieden, Kaltfließpressen, Freiformschmieden und Ringwalzen. Die Verbandsmitglieder sind mehrheitlich Zulieferer der Automobil- und Elektronikindustrie, des Maschinen- und Anlagenbaus, der Möbel- und Bauindustrie sowie der Medizintechnik. Das Umsatzvolumen der Branche betrug im Jahr 2019 rund 20,5 Milliarden Euro bei 105.000 Beschäftigten. Der eigene Anspruch ist groß: „Wir sind immer dann zur Stelle, wenn es wirklich darauf ankommt. Auf der Autobahn, bei 300 Stundenkilometern im ICE oder auf hoher See und über den Wolken. Kein Tag, an dem ein Mensch nicht mindestens einem massivumgeformten Produkt begegnet“ verkündet der Verband Massivumformung selbstbewusst.

Reinhold Häken | redaktion@regiomanager.de

Teilen: