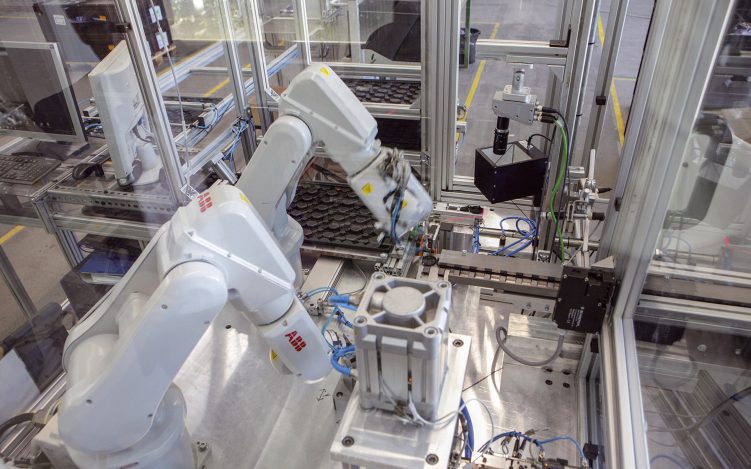

Bereits seit 2017 arbeiten die bis dahin inhabergeführten, mittelständischen Kunststoffverarbeitungsunternehmen Hada GmbH & Co. KG, Troisdorf, Tropen GmbH, Lüdenscheid, und Frohn GmbH, Niederkassel, in der Unternehmensgruppe Kai Plastics, die ihrerseits zur Düsseldorfer Kai Capital Holding gehört, eng zusammen. Die Kooperation wurde durch die Anfang dieses Jahres eingerichtete standortübergreifende Vertriebs- sowie eine Entwicklungsabteilung nochmals intensiviert. Gemeinsamer Nenner der mit Hauptsitz in Troisdorf ansässigen Unternehmensgruppe ist die Fertigung von Kunststoffspritzgussteilen für verschiedenste Abnehmerkreise weltweit, z.B. die Automobil- und Elektroindustrie, den Maschinenbau oder die Medizin- bzw. Gesundheitstechnik. Es stehen insgesamt 75 Spritzgießanlagen mit einer Schließkraft von 15 bis 350 Tonnen zur Verfügung. Der Maschinenpark wird ständig modernisiert, wobei in der jüngeren Vergangenheit der Wechsel von hydraulischen auf elektrische Anlagen forciert wurde. Diese Kapazität, mit welcher die rund 90 Mitarbeiter beschäftigende Unternehmensgruppe in Deutschland zu den Oberen ihres Branchensegments zählen dürfte, eröffnet eine enorme Produktions- und Lieferflexibilität. Die Herstellung von Bauteilen mit einem Spritzgewicht von 0,1 bis 1.000 Gramm ist sowohl in Klein- als auch Großserien möglich. Neben technischen Kunststoffteilen werden auch komplette Baugruppen gefertigt, die durch den Einsatz von produktspezifischer Automation und Robotern unterstützt wird.

Umfangreiches Zusatzangebot

Über die Kunststofffertigung hinaus bietet jede der drei Firmen spezielle Leistungen an. So übernimmt die Kai Plastics Hada GmbH & Co. KG auch die spanende Bearbeitung von Kunststoffen sowie Montagetätigkeiten. Die letztgenannten Arbeiten erledigen ebenfalls die Kai Plastics Frohn GmbH und die Kai Plastics Tropen GmbH, wobei die Lüdenscheider zusätzlich Sondermaschinen in Form von hochkomplexen Montageautomaten bauen. Komplettiert wird das Angebot durch den gleichfalls zur Gruppe gehörenden Kölner Werkzeugbauer Axmann GmbH. Dieser konzentriert sich auf die Entwicklung und Herstellung von Spritzgusswerkzeugen nicht nur für Kai Plastics, sondern auch für externe Kunden. Des Weiteren wird das Sortiment durch eine strategische Partnerschaft mit der ebenso in die Kai Capital Holding integrierten Reboplastic GmbH, Kalletal, erheblich erweitert. Ihre Schwerpunkte sind hochwertige, im Thermoform-Verfahren produzierte Verpackungen und Verkleidungen. Hierdurch ist es möglich, Bauteile und deren Transportverpackungen aus einer Hand anbieten zu können. Die homogene Struktur der Unternehmensgruppe ermöglicht kurze Entscheidungswege und eröffnet ideale Möglichkeiten zur Ausnutzung von Synergien. Es können nicht nur Auftragsspitzen optimal verteilt werden, sondern auch im Einkauf und in den technischen Abteilungen ergeben sich positive Effekte. So war es nur logisch, ebenfalls den Verkauf einheitlich zu organisieren. Unter der Verantwortung von Ralf Hüter, ein seit vielen Jahren der Kunststoffbranche verbundener erfahrener Fachmann, wurde seit Anfang 2019 ein zentraler technischer Vertrieb installiert, der von der Troisdorfer Zentrale aus gesteuert wird.

Komplexe Magnetisierungstechnologie

Zu seinem Erfolg trägt auch eine Besonderheit des Kai Plastics-Produktionsprogramms bei, nämlich die Herstellung von Teilen im Magnetspritzgussverfahren. Damit zählt die Unternehmensgruppe zu einem recht kleinen Kreis europäischer Anbieter, die diese komplexe Technologie offerieren. Beim Magnetspritzguss werden mit magnetisierbaren Füllstoffen hochgefüllte Thermoplaste verarbeitet. Die Magnetisierung der Artikel erfolgt direkt im Spritzvorgang im Werkzeug auf speziell ausgerüsteten Maschinen. Sowohl die Entwicklung vom Produktdesign bis zum Werkzeug als auch eine optimale Materialauswahl sind von entscheidender Bedeutung. Als Magnetwerkstoffe können Hartferrite wie Strontiumferrit oder seltene Erden wie Neodym-Eisen-Bor eingesetzt werden. Als Kunststoffmatrix eignen sich PA oder PPS. Kunststoffgebundene Magnete mit umspritzten Einlegeteilen, aber auch vollständig oder teilweise aus Magnetmaterial bestehende Rotoren und Zahnräder werden beispielsweise in der Sensorik oder Antriebstechnik, hier insbesondere in Drehwinkelgebern, Getriebe-Drehzahlmessern oder etwa in Wasserpumpenantrieben, genutzt. Weitere Anwendungsmöglichkeiten sind u.a. Gehäuse aus Kunststoff oder Metall mit integriertem Magnet. Als Systemlieferant ist Kai Plastics in der Lage, in einem Prozessschritt kunststoffgebundene Magnete in Gehäuse, Rotor- oder Zahnradapplikationen zu realisieren. In enger Zusammenarbeit mit den Kunden werden individuelle Lösungen verwirklicht und unterschiedlichste Geometrien realisiert. So sind durch eine spezifische Materialkomposition und entsprechende Werkzeugauslegung diverse Magnetisierungsarten möglich.

Teilen: