Es sieht gut aus, ist langlebig, veredelt Stahl und vieles mehr – die Rede ist von Feuerverzinkung. Technisch perfektioniert, mit nachhaltiger sowie umweltfreundlicher Produktion und Qualität made in Germany sind die beiden Verzinkereien in Stadtlohn sowie Heek, als Teil der Lichtgitter-Gruppe, Europas modernste Adresse für die Feuerverzinkung.

Beim Feuerverzinken werden Stahlteile in schmelzflüssiges Zink eingetaucht, sodass sich auf der Stahloberfläche eine Zinkschicht bildet. „Wir stehen dabei als dritte Generation in einer langen über 90-jährigen Tradition eines Familienunternehmens“, beschreibt Hermann Stengel, Geschäftsführer der Lichtgitter-Gruppe. „Mittels computergestützter Prozesse und der modernsten derzeit verfügbaren Anlagentechnik in den beiden Werken gewährleisten wir heute zusammen mit unseren erfahrenen Mitarbeitern allerhöchste, aber vor allem auch reproduzierbare Qualität sowie kurze Lieferzeiten“, ergänzt Geschäftsführer Marcus Ackermann. So fließt umfassendes Know-how gepaart mit aktuellster Verzinkungstechnik in die Produktion ein und führt zu qualitativ hochwertigen Ergebnissen mit zahlreichen Vorteilen.

Korrosions- und Brandschutz für die nächsten 100 Jahre

Die Härte einer Eisen-Zink-Legierungsschicht liegt heutzutage deutlich über der Härte normaler Baustähle und aller anderen Korrosionsschutzsysteme und ist somit sehr viel widerstandfähiger gegen mechanische Belastungen wie Schläge, Stöße und Abrieb, die beim Transport, bei der Montage oder bei der Nutzung auftreten können. Sollte es doch zu kleinen Beschädigungen der Zinkoberfläche kommen, wird der Stahl im Bereich der Beschädigung – aufgrund einer chemischen Reaktion von Stahl, Zink und Feuchtigkeit – durch das umgebende Zink weiterhin geschützt. Ein Unterrosten der Zinkschicht in den benachbarten Bereichen findet nicht statt. „Eine Feuerverzinkung ist immer wartungsfrei“, erklärt Werksleiter Alexander Terhörst.

Die Schutzdauer bis zur ersten Instandsetzung kann gemäß DIN EN ISO 14713 bis zu mehr als 100 Jahre betragen. „Solch eine hohe Schutzdauer bietet kein anderes Korrosionsschutzsystem“, so Terhörst weiter. Stahlkonstruktionen rosten nicht selten zuerst an den Bauteilkanten, da konventionelle Korrosionsschutzsysteme hier dünner sind. Verfahrensbedingt tritt dieses Problem der Kantenflucht beim Feuerverzinken nicht auf, das heißt, eine Feuerverzinkung schützt auch an Kanten optimal und besitzt einen 20-mal besseren Kantenschutz als übliche Farbbeschichtungen. Die Schutzdauer hängt natürlich auch von atmosphärischen, mechanischen, chemischen und thermischen Einflüssen ab. „Durch extreme Witterung kann die Zinkschicht geringfügig abgetragen werden. Die Schutzdauer wird daher in der Praxis anhand der Korrosivitätskategorien und des Objektortes ermittelt, sodass die von unseren Kunden geforderte Zeitspanne bis zur ersten Instandsetzung problemlos erreicht werden kann“, beschreibt es Terhörst.

Zu welchen Leistungen eine Feuerverzinkung gut ist, zeigt sich am besten unter erschwerten Bedingungen. Ein Beispiel: So wurde im Jahre 2003 die Forschungsplattform Fino 1 rund 45 Kilometer nördlich der Insel Borkum errichtet. Als Korrosionsschutz für die Plattform kamen überwiegend reine Beschichtungssysteme auf gestrahltem und unlegiertem Stahl zum Einsatz. Einzige Ausnahme waren die Geländer des Laufstegs sowie des Aufstiegs zum Helikopter-Deck. Diese wurden als Duplex-System ausgeführt, das heißt, feuerverzinkter Stahl wurde mit einem zusätzlichen Korrosionsschutz versehen. Ein Gutachten auf Basis einer Vor-Ort-Untersuchung im Jahre 2013 kam dabei zu dem Ergebnis, dass am Duplex-System nach zehn Jahren kein Mangel in Form von Korrosion festzustellen war. Im Gegensatz dazu wurde bei den rein beschichteten Teilen eine erhebliche Korrosion bis hin zur Durchrostung festgestellt.

Die Vorteile der Feuerverzinkung bei extremen Belastungen fand 2018 Eingang in die überarbeitete DIN EN ISO 12944 für Beschichtungsstoffe – Korrosionsschutz von Stahlbauten durch Beschichtungssysteme. Auffallend ist dabei zusätzlich, dass Beschichtungen auf feuerverzinktem Stahl hinsichtlich der Anzahl der Schichten und in der Mindestsollschichtdicke geringer ausfallen als auf gestrahltem unlegiertem Stahl.

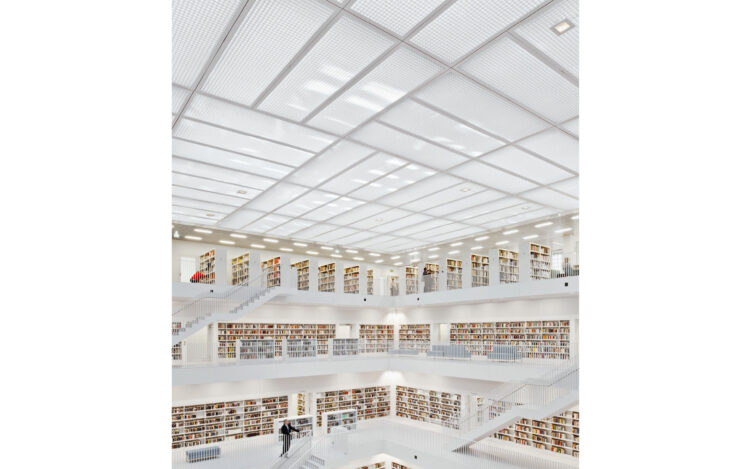

Doch die Feuerverzinkung kann noch mehr. Denn Stahlkonstruktionen – insbesondere jene, die durch die Bauordnungen der verschiedenen Bundesländer besonderen brandschutztechnischen Anforderungen unterliegen – können durch Verzinkung eine deutlich bessere Feuerwiderstandsdauer aufweisen. Feuerverzinkter Stahl zeigt bei Bränden bei Temperatur bis zu 500 Grad Celsius eine um bis zu 50 Prozent geringere Emissivität auf. Intumeszierende Baustoffe oder Anstriche sowie die Umhüllung mit Brandschutzplatten können bei vielen Bauprojekten wegfallen und damit zu erheblichen Kosteneinsparungen bei Projekten führen. Zu diesem Schluss kam ein Forschungsprojekt am Lehrstuhl für Metallbau der Technischen Universität München.Dank Feuerverzinken können Stahlkonstruktionen auch ohne weitere passive Brandschutzsysteme die Anforderungen R30 erreichen. „Bedenkt man die vielen Vorteile von feuerverzinktem Stahl, so fällt dabei zugleich auf, dass dieser im Zusammenspiel mit Beton und Glas immer häufiger in der modernen und zeitgenössischen Architektur eingesetzt wird“, resümiert Marcus Ackermann.

Feuerverzinkung an den Standorten Heek und Stadtlohn

Als einer der führenden Hersteller im Bereich der industriellen Bodenabdeckungen eröffnete die Lichtgitter-Gruppe Anfang 2001 die Verzinkerei Stadtlohn auf dem Gelände ihres Stammwerks. Ziel war es, den steigenden Verzinkungsbedarf der hergestellten Bodenbeläge abzudecken und gleichzeitig den eigenen Qualitätsansprüchen gerecht zu werden. Dabei entstand eine von Grund auf neu konzipierte Verzinkerei mit wegweisendem Anlagenkonzept und modernsten technischen Lösungen – wie z.B. einer komplett gekapselten Vorbehandlung. Mit dem überlegenen Leistungsniveau der Verzinkerei Stadtlohn unterstreicht die Lichtgitter-Gruppe einmal mehr die eigene Qualitätsphilosophie.

Gleiches gilt auch für das Werk in Heek. Diese Verzinkerei ist seit Dezember 2013 das neueste und gleichzeitig auch modernste Werk der Lichtgitter-Gruppe. „Mit der Verzinkerei Heek haben wir in die zurzeit bestmögliche Technik investiert und damit einen Meilenstein im Bereich der Stückverzinkungstechnologie gesetzt“, sagt Ackermann. „An diesem Standort arbeiten wir mit der fortschrittlichsten Steuerungstechnik und einem optimierten Anlagen-Layout. So ist es uns möglich, Verzinkungskapazitäten von bis zu 99.000 Tonnen pro Jahr mit besonders hochwertigen Oberflächenqualitäten zu realisieren.“

Die Werke bieten Kesselnutzmaße von

L 8.000 × B 1.450 × T 3.200 Millimetern in Heek bzw. L 7.000 × B 1.200 × T 2.500 Millimetern in Stadtlohn. Die Produkte durchlaufen die Prozesse wie Vorbehandlung, Trocknung und Verzinkung vollautomatisch und absolut präzise. „Computergesteuerte Transporttechnik sorgt für präzise, gleichbleibende und effiziente Abläufe“, so Terhörst. „Am Leitstand lassen sich sämtliche Prozesse innerhalb der Anlage jederzeit verfolgen und werden permanent dokumentiert.“ Modernste Brenner-Technologie sorgt für eine gleichmäßige Wärmeverteilung in der Zinkschmelze. Die Zinkschmelze erfüllt die Vorgaben der DIN EN ISO 1461 sowie die der Zinkbadklasse 1 gemäß DASt-Richtlinie 022 und sorgt für normgerechte Oberflächen und ein hochwertiges Aussehen der Bauteile. Der Verzicht auf Blei in der Zinkschmelze, welches in vielen anderen Verzinkereien eingesetzt wird, ist ein Beitrag zum Mitarbeiter- und Umweltschutz, da Blei als reproduktionstoxisch verdächtigt wird. „Großzügige Hallenflächen von 6.500 Quadratmetern in Stadtlohn sowie 9.000 Quadratmetern in Heek ermöglichen effiziente Abläufe sowie eine kundenfreundliche und variable Disposition“, so Terhörst weiter. „Hierfür setzen wir an beiden Standorten einen eigenen Fuhrpark und regelmäßigen Tourendienst in Deutschland und den Niederlanden ein.“ Ein weiterer Pluspunkt für Kunden ist die verkehrsgünstige Lage des Werks in Heek direkt an der A31 bei Ahaus. Dank dieser bieten die Münsterländer auch Just-in-Time-Lieferungen z.B. für Baustellen an.

Durch Know-how und Automatisierung in der Produktion erreichen beide Werke kurze Durchlaufzeiten und eine konstant hohe und reproduzierbare Qualität. Perfekte Bedingungen für Hersteller von Serienteilen, Stahlbauer, Fahrzeugteilehersteller und Privatkunden. Für Schlosser sind zudem feuerverzinkte Fertigbauteile wie Gitterroste und Stufen auf Lager vorhanden. „Wir unterstützen unsere Kunden von der Konstruktionsberatung über den Transport und über die eigentlich Feuerverzinkung hinaus“, sagt Ackermann. „So bieten wir auch die Nachbearbeitung von Werkstücken wie z.B. das Nachschneiden von Gewindebohrungen oder Feinverputzen von Werkstücken, die anschließend in einem Duplex-System pulverbeschichtet werden. Auch können wir in unseren großen überdachten Hallen Montageleistungen für Kunden übernehmen.“

INFO

Umweltschutz und Nachhaltigkeit

Feuerverzinkung spart im Vergleich zu herkömmlichen Beschichtungssystemen oder Farbanstrichen bis zu dreimal mehr Energie und Ressourcen ein. „In unseren Verzinkereien fühlen wir uns in besonderem Maße der Umwelt verpflichtet“, erklärt Hermann Stengel, Geschäftsführer der Lichtgitter-Gruppe. „Daher hat die Umweltfreundlichkeit des Verzinkungsvorganges bei uns seit jeher einen hohen Stellenwert.“ Die hochmodernen Anlagen der Verzinkereien Heek, Stadtlohn und Sulz minimieren den Energieverbrauch und damit auch die Umweltbelastung. Aufbereitungsanlagen, geschlossene Stoffkreisläufe und modernste Filtertechnik sind Garanten für eine optimale und effiziente Energieausnutzung und Ressourcenschonung.

„Die emissionsrelevanten Schritte in unseren Verzinkereien haben wir zusammenhängend eingehaust und halten diese bei permanentem Unterdruck. Die abgesaugte Luft wird durch einen abwasserfreien Luftwäscher permanent gereinigt. So schützen wir die Umwelt bestmöglich vor Emissionen“, beschreibt Stengel. „Auch wird das bei der Vorbehandlung zur Verzinkung eingesetzte Flussmittel fortlaufend regeneriert. Damit halten wir die Qualität des Flussmittels auf einem konstant hohen Niveau und vermeiden Gefahrguttransporte zur Aufbereitung des Flussmittels.“ Ein Forschungsprojekt zur Reduzierung des Zinkeinsatzes beim Feuerverzinken durch Kombination eines neuen Fluxmittels mit einer innovativen Flussmittelaufbereitungsanlage wurde im Jahre 2010 durch das Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit gefördert. Die daraus gewonnenen Erkenntnisse wurden konsequent in allen Verzinkereien der Lichtgitter-Gruppe umgesetzt.

Als drittes großes Standbein des Umweltschutzes in Kombination mit nachhaltigem Wirtschaften ist jedes Werk mit einem Blockheizkraftwerk (BHKW) ausgestattet. „Die Abwärme des BHKW wie auch die über eine Wärmerückgewinnungsanlage geführten heißen Ofenabgase werden für die Beheizung der Vorbehandlungsbäder genutzt“, so Stengel. „Dabei vermeiden wir im Vergleich zu herkömmlichen Verzinkungsöfen CO2-Emissionen im Umfang von ungefähr 1.000 Tonnen pro Jahr. Der Energienutzungsgrad in unseren Verzinkereien liegt derzeit bei bis zu 96 Prozent.“

Auf die positive Umweltbilanz, die durch regelmäßige Emissionsmessungen und Umweltinspektionen durch die Genehmigungsbehörden belegt werden, sind die Lichtgitter-Verzinkereien zu Recht stolz. Zudem haben die Münsterländer erfolgreich am Projekt ÖKOPROFIT vom Kreis Borken teilgenommen. „Wir konnten in der zwölfmonatigen Projektphase mit unserem Umweltprogramm Einsparungen von 165 Tonnen CO2, 229.000 Kilowatt Strom und 46 Tonnen Abfall zugunsten unserer Umwelt erzielen“, freut sich Stengel.

„Aber auch die Feuerverzinkung an sich ist äußerst nachhaltig und ressourceneffizient. So werden im Vergleich zur herkömmlichen Beschichtung 114 Kilogramm oder rund 50 Prozent CO2 pro Tonne Stahl eingespart.“

Verzinkerei Heek

Röntgenstr. 1

48619 Heek

Ein Porträt des Unternehmens und weitere Informationen zu Verzinkerei Heek finden Sie HIER

Teilen: