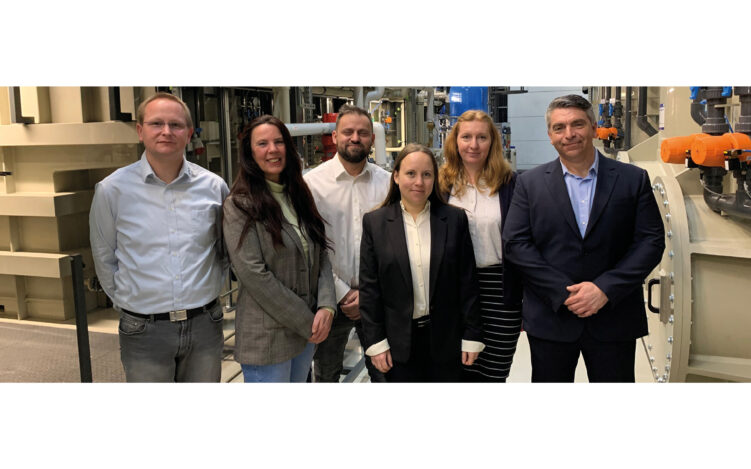

Die gesamte Branche wankt gerade unter den Einschlägen, die besonders Zulieferer der Automobilindustrie coronabedingt treffen, die Deutsche Metallveredlung GmbH hat sich deshalb ganz neu aufgestellt. Schon 2018, lange vor der Corona-Krise also, aber schon mit einer rückläufigen Branche, rief man das Projekt „DMV 2.0“ ins Leben und setzte mit einer Vielzahl von Investitionen u.a. auf neue Anlagentechnik, Verfahrenstechnik und ein neues ERP-System. Dazu DMV-Geschäftsführer Daniel Schubert: „Mit diesem System konnten wir einen Großteil der firmeninternen Abläufe perfektionieren. Beim sogenannten Enterprise-Resource-Planning geht es darum, alle Prozesse aufeinander abzustimmen. Der Mut, Millionen zu investieren, wurde für die DMV schon belohnt: Weit über den Kreis Südwestfalen hinaus konnte man sich entwickeln, mit dem neuen Artikelportfolio und den neuen Verfahren kamen viele neue Kunden hinzu, das Kunden- sowie Artikelportfolio hat sich dahin gehend erweitert.“

Deutschlands aktuell modernste Anlage zur kathodischen Tauchlackierung für Lohnbeschichter

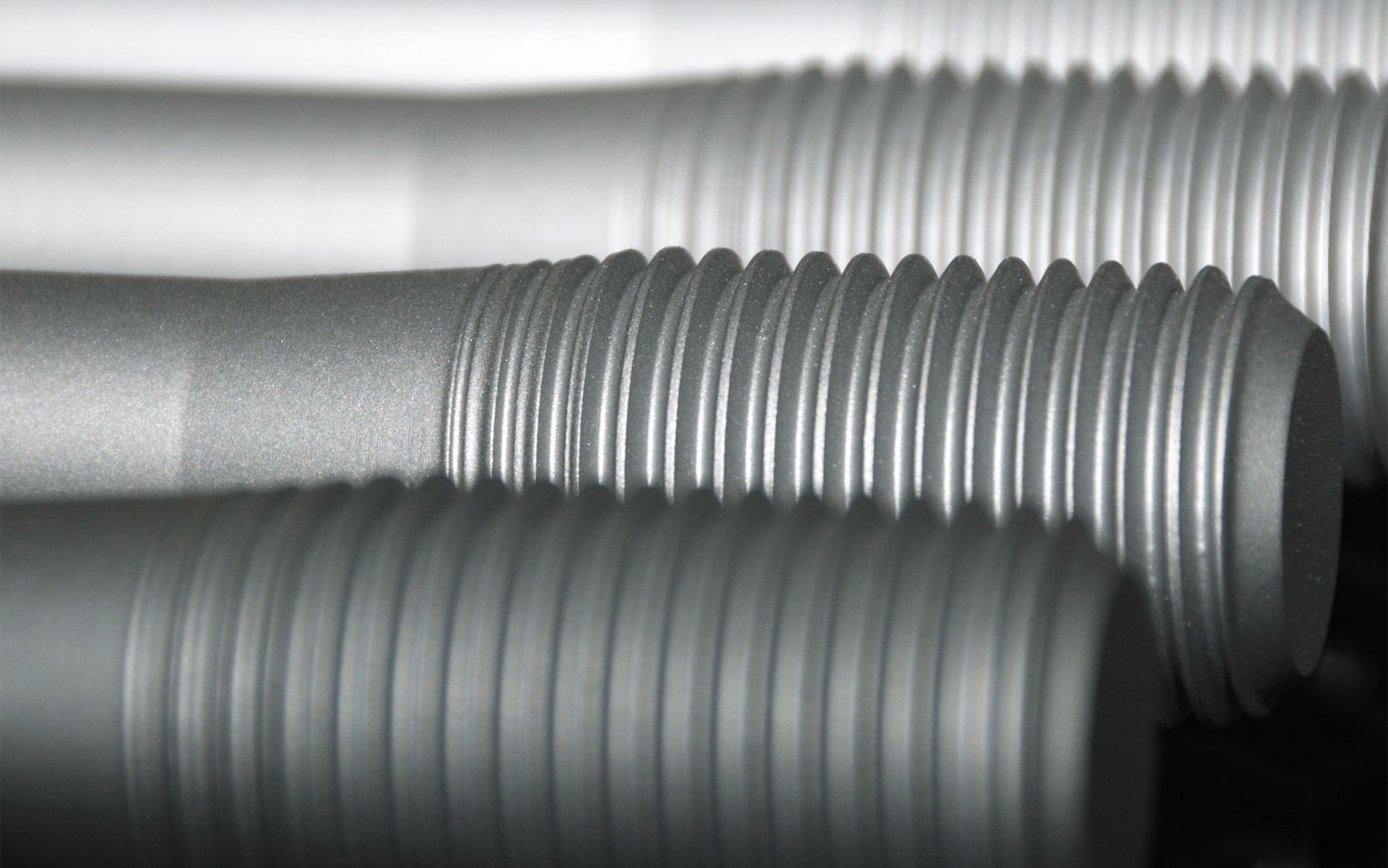

14 Millionen Euro hat der Ausbau des neuen, „Werk 2“ genannten Standorts in Lennestadt-Theten gekostet. Die DMV verfügt damit jetzt über die deutschlandweit modernste KTL-Beschichtungsanlage inklusive Abwasserbehandlungsanlage für Lohnbeschichter. Sie bildet das Kernstück des Unternehmens. Ausgerichtet auf die KTL-Beschichtung von Aluminium- und Stahlbauteilen sowohl im Normalschicht- wie auch im Dickschichtverfahren ging die neue Anlage im vergangenen Jahr erst in Betrieb. Außerdem können auf dem 12.000 Quadratmeter großen Areal Aluminiumteile aus der Automobil- und Elektro-Industrie beizpassiviert oder Bauteile vor der eigentlichen Beschichtung chemisch gebeizt werden. Daniel Schubert: „Die Anlage ist so großzügig ausgelegt, dass wir auch Bauteile bis zu einer Größe von 2.800 mal 1.500 mal 800 Millimetern mit einem Gewicht von über 900 Kilogramm gut bearbeiten können. Anlagen dieses Ausmaßes findet man nicht so oft in der Branche. Im Bereich der kathodischen Tauchlackierung arbeiten wir mit einem Verfahren, welches deutschlandweit im Bereich der Lohnbeschichtung nur bei uns im Einsatz ist. Dieses gewährleistet einen extremen Kantschutz im Bereich der Kantenkorrosion und geht weit über die Kundenanforderungen hinaus. Auch im Bereich Industrie 4.0 setzen wir komplett neue Maßstäbe und arbeiten mit einer Anlagensteuerung, welche auf eine Art künstliche Intelligenz, kurz IE, basiert und jeden Tag lernt und Vorgänge optimiert.

Bei der Anlagenplanung hat auch maßgeblich der Umweltschutz eine übergeordnete Rolle gespielt. Mit diversen technischen Errungenschaften, welche teilweise auch geschützt sind, konnten wir den CO2-Ausstoß um über 60 Prozent reduzieren und auch im Umgang mit Ressourcen haben wir erhebliche nachgewiesene positive Effekte erzielt. Die nachgewiesenen Maßnahmen zur Reduzierung vom CO2-Ausstoß haben den Staat im Rahmen eines Programms derart überzeugt, dass diese mit einer erheblichen Summe bezuschusst wurden.“ Am neuen Standort wird demnächst ein neues Logistikzentrum fertiggestellt. Damit wird der umliegende Straßenverkehr entzerrt. Auch das Zink- und Manganphosphatieren kann in einer neu gebauten und sehr modernen Taktanlage durchgeführt werden. Die Anlage arbeitet sowohl im Gestell- als auch im Trommelverfahren. Eine Besonderheit bietet auch der Bereich Pulverbeschichten: Mit Erwerb der Immobilie wurde auch eine Durchlaufanlage erworben, die gleichzeitig in zwei Linien arbeitet. So können zwei Farben parallel gefahren werden.

Mit über 50 Jahren Erfahrung zum führenden Spezialisten im Bereich der Oberflächenveredlung

Geht es um innovative Metallveredlung im Raum Südwestfalen und mittlerweile auch weit darüber hinaus, fällt immer der Name DMV aus Lennestadt. Das Unternehmen mit Ursprung in den 60er-Jahren wurde in seiner bestehenden Form 2012 gegründet. Umfassende Umstrukturierungsmaßnahmen und viele Investitionen ließen es auf die heutige Größe mit rund 110 Mitarbeitern anwachsen. Neben dem neuen Werk 2, welches das Werk 1 als Hauptwerk abgelöst hat, spielt auch Werk 1 aktuell eine feste Rolle in den nächsten Jahren, erläutert Daniel Schubert: „Hier verfügen wir ebenfalls über circa 12.000 Quadratmeter Nutzfläche. Wirbelsintern und Gummieren bieten wir an, außerdem gibt es eine Zink-Gestell und eine Zink-Trommel-Galvanik. Unsere Verfahren sind alle Chrom-VI-frei und werden stetig gemessen an den steigenden Anforderungen weiterentwickelt. Wir setzen bei den Passivierungen auf eine kobaltarme oder sogar kobaltfreie Verfahrenschemie. Da wir über gleich mehrere leistungsstarke Galvanik-Anlagen verfügen, können wir eine große Bandbreite an unterschiedlichen Oberflächen anbieten.“ Zusätzlich kann in Werk 1 auch eine chemische und organische Entlackung durchgeführt werden. Auch der theoretische Überbau aller Technik stimmt bei dem Unternehmen: Das Qualitätsmanagement ist zertifiziert nach DIN EN ISO 9001:2015, das Umweltmanagement nach DIN EN ISO 14001:2015, mittelfristig strebt man eine Zertifizierung nach IATF 16949 an. Interne Kontrollmechanismen, Audits und regelmäßige Zertifizierungen sichern ein gleichbleibend hohes Qualitätsniveau.

Neuer Standort und neue Anlagentechnik erweitert Dienstleistungs-Spektrum

Einen Schwerpunkt hat DMV im Bereich der Korrosionsschutzbeschichtungen mit allen gängigen Verfahren. Firmen, die Bauteile aus Stahl oder Aluminium für die Automobilindustrie fertigen, lassen hier beschichten, aber auch Anlagen- und Maschinenbauer, die Elektroindustrie, Medizintechnik sowie die Nutzfahrzeugindustrie. Auch Hersteller von Zäunen oder Möbeln lassen ihre Metalloberflächen hier veredeln. Abgerundet wird das umfangreiche Portfolio durch eine eigene Montage und die Logistik. Trotz der immensen Investitionen ist das für DMV noch nicht das Ende des Wachstums. Geschäftsführer Daniel Schubert: „Wir wollen unser Portfolio noch weiter ausbauen. Wichtig ist dabei auch die Entwicklung von alternativen Verfahrenstechniken. Der Aspekt Industrie 4.0 bekommt immer mehr Bedeutung, Maschinen und Abläufe werden intelligent miteinander vernetzt. Wir sind froh, dass wir mit unseren Maßnahmen der letzten drei Jahre jetzt auf dem neuesten Stand sind, was digitale Technik angeht. Ohne unsere Kunden, Mitarbeiter und Lieferanten wäre das alles nicht möglich gewesen, wir sind sehr dankbar für die Treue und Unterstützung.“ Perspektivisch betrachtet werden dem modernen Werk 2 früher oder später noch weitere Unternehmungen folgen, Planungen gibt es bereits.

Daniela Prüter | redaktion@regiomanager.de

DMV Deutsche Metallveredlung

Dr.-Paul-Müller-Straße 62

57368 Lennestadt

Ein Porträt des Unternehmens und weitere Informationen zu DMV Deutsche Metallveredlung finden Sie HIER

Teilen: