Morgens ins Büro zu kommen und an einer Anlage vorbeizugehen, die schon mit Hochdruck arbeitet – das ist wohl für jeden Unternehmer ein schönes Gefühl. Und zu wissen, dass man eine der innovativsten Anlagen zur Produktion der gerade so dringend benötigten FFP2-Masken entwickelt und gebaut hat, muss das Gefühl noch besser machen. Für Stephan Schneider kommt on top eine ganz persönliche Komponente hinzu: „Ich liebe meinen Beruf. Aber irgendwie hat es mich immer gestört, dass wir hochkomplexe und sehr kundenspezifische Sondermaschinen entwickeln und bauen, sie dann aber später nie selbst betreiben können.“ Zweifellos sind es Menschen wie Stephan Schneider, die dafür gesorgt haben, dass „Made in Germany“ rund um den Globus so einen guten Klang hat. An einer der renommiertesten technischen Hochschulen, der RWTH in Aachen, hat er Maschinenbau studiert. Er ist ein Macher und einer, der mit seinem Team Lösungen findet. Normalerweise immer dann, wenn ein Kunde für ein neues Bauteil eine Maschine für die Serienfertigung seines Produktes benötigt. Dann aber hat es ihn einmal aus heiterem Himmel gepackt. „Ich saß letztes Jahr zu Ostern im Garten und las den Spiegel“, erinnert sich Schneider. „Natürlich ging es um Corona. Ich erinnere mich noch an die Schlagzeile: ‚Schutzmasken – Protokoll eines Versagens‘. Es hieß, wir hätten hier keine nennenswerte Maskenproduktion in Deutschland, müssten alles teuer aus Asien beschaffen. Hinzu kamen erhebliche Qualitätsmängel der Lieferungen aus Asien. Ich schnappte mir eine von den FFP2-Masken, die meine Frau besorgt hatte. Sie war nicht sehr erfreut, als ich durch das Vlies schnitt, um das Material genauer zu untersuchen. Aber sie ahnte wohl da schon, dass ich nicht mehr zu stoppen war.“

Von der Bauschlosserei zum innovativen Hightech-Unternehmen

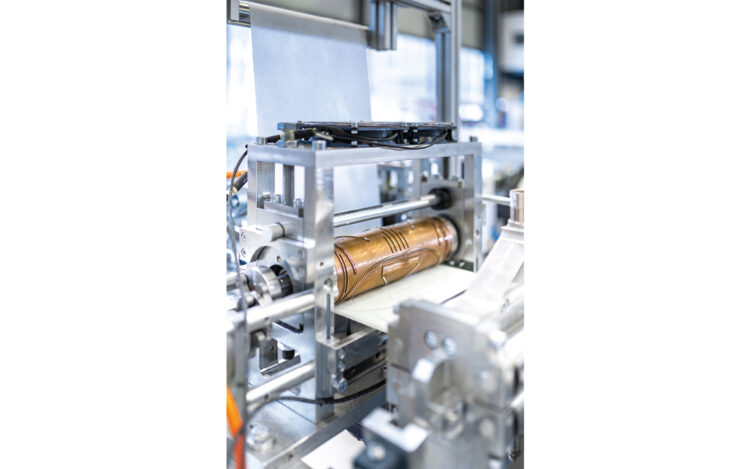

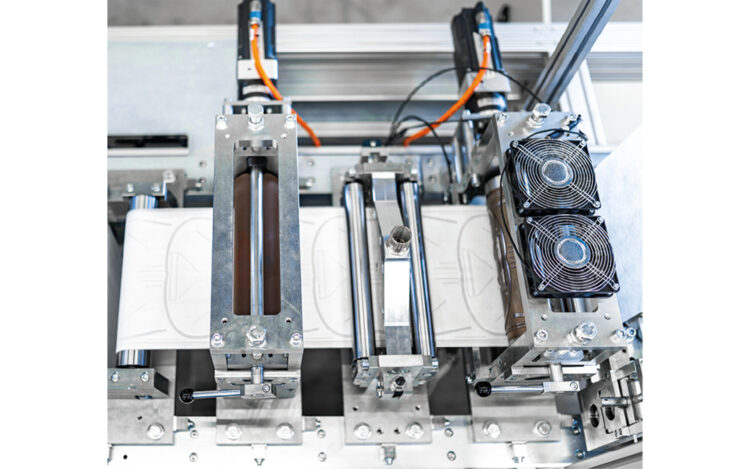

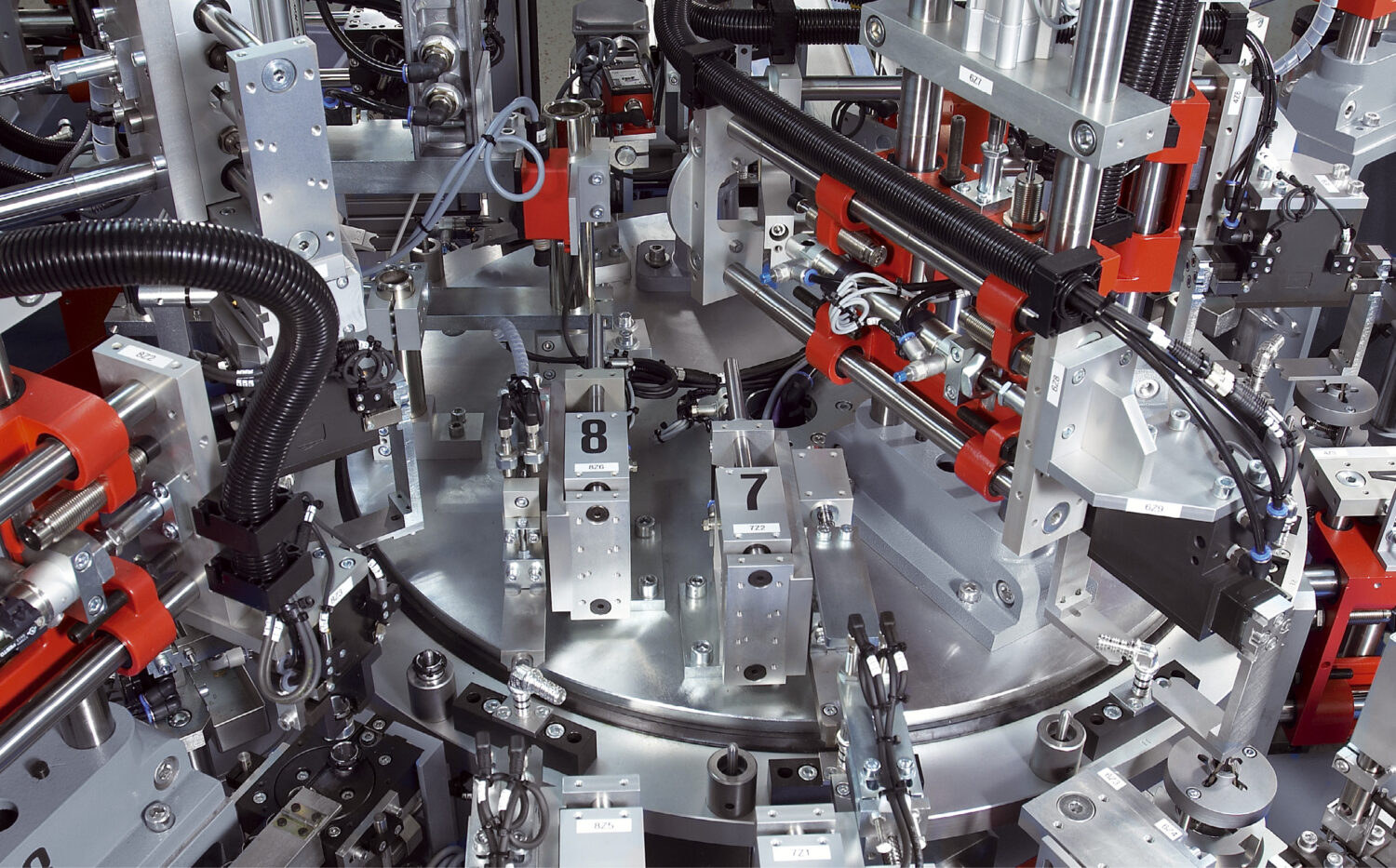

Die Schneider Technologies GmbH + Co. KG gehört auf ihrem Gebiet – Entwicklung und Bau von Sondermaschinen – zu den Weltmarktführern. An zwei Standorten in Lennestadt werden Anlagen gefertigt, die vor allem im Bereich des Automobilbaus und von deren Zulieferern verwendet werden; aber auch aus der Sanitärindustrie, der Metall- und Kunststoffverarbeitung kommen die Kunden des Unternehmens. Das Unternehmen beschäftigt mittlerweile etwa 60 Mitarbeiter und ist in der Region ein echter „Hidden Champion“. Zu dem eigentlichen Firmensitz, an dem nach wie vor die Sondermaschinen gebaut werden, ist ein paar Kilometer weiter ein zweiter entstanden, an dem die Masken produziert werden. Stephan Schneider konnte diese innovative und bisher wohl weltweit effektivste Anlage hier so schnell entwickeln, weil er nicht nur auf seine eigenen Erfahrungen, sondern auch auf die Ressourcen und die Fachkunde seines gesamten Teams zurückgreifen konnte. „Wir haben eine Marktrecherche gemacht, eine Benchmark von vorhandenen Maschinen und dann ganz schnell die Schwachstellen erkannt“, so Schneider. „Die konnten nicht mehr als 60 Stück pro Minute herstellen, eher weniger. Und sie hatten lange nicht so eine hohe technische Verfügbarkeit, wie wir sie bei unseren Maschinen normalerweise erreichen.“ Seine Auftraggeber verlangen in der Regel eine Verfügbarkeit von 98 Prozent. Grundlage für eine derart hohe Verfügbarkeit ist der ausschließliche Einsatz von deutschen Premiumkomponenten wie Siemens, Festo, Kuka oder Weber-Ultrasonics. Dies wiederum garantiert eine sichere Produktion von bis zu 100 Millionen FFP2-Masken pro Jahr. Immer unter dem Leitgedanken „vom Vlies bis in die Verpackung“.

Wirtschaftsministerium sofort überzeugt – Fördermittel beschleunigen Entwicklung

Das Potenzial von Schneiders Planungen erkannte man bei der Bundesregierung sofort. Über das Wirtschaftsministerium hatte man mehrere Förderprogramme aufgelegt, die zusammengenommen sicherstellen sollten, dass Deutschland nicht länger von Lieferungen aus dem Ausland abhängig ist. „Bei einem dieser Programme ging es um hoch innovative Anlagetechniken“, erläutert Stephan Schneider. „Wir haben an dem Ausschreibungsverfahren teilgenommen und bekamen schließlich eine Förderung. Insgesamt konnten wir so in die neue Anlage mehrere Millionen Euro investieren. Dadurch ging alles natürlich sehr schnell.“ Statt der bisher üblichen 60 Masken laufen in der Lennestädter Anlage 120 Stück pro Minute vom Band. Die Masken sind qualitativ auf sehr hohem Niveau. Sie lassen sich dank der ausgereiften Technik der Maschinen und des hohen Automatisierungsgrades auch zu einem absolut wettbewerbsfähigen Preis herstellen. „Durch die Hochautomatisierung brauchen wir weniger Arbeitskräfte an der Maschine, dadurch haben wir niedrigere Personalkosten und können so die Herstellungskosten niedrig halten“, so Schneider. In dem Moment, wo Ingenieurskunst sich in Maschinen manifestiert, ist man nicht mehr auf die günstigen – weil schlecht bezahlten – asiatischen Arbeitskräfte angewiesen.

Langfristiges Geschäftsmodell mit Masken und Maschinen made in Lennestadt

Während der gemeinsamen Entwicklung mit der RWTH Aachen fiel den Technikern auf, dass die herkömmlichen Masken an asiatische Träger angepasst sind. „Wir haben ein eigenes Design entworfen. Dazu haben wir deutsche Köpfe vermessen und festgestellt, dass man die Passform noch optimieren kann“, erklärt Stephan Schneider. Die Corona-Pandemie hat gezeigt, wie instabil globale Lieferketten im Krisenfall sind. Deshalb setzt Schneider Technologies bei der Produktion der FFP2-Schutzmasken auch ausschließlich auf Materialien aus Deutschland. Drei oder vier Schichten haben die Lennestädter Masken, je nach Materialkombination. Selbstverständlich erfüllen sie alle Kriterien für das CE-Kennzeichen. Die zwei wesentlichen: Eine hohe Filterleistung, ohne dass das Atmen unangenehm schwerfällt. Abgesehen davon, dass man nicht weiß, welche ähnlichen Viren in der ferneren Zukunft noch auf uns zukommen, werden auch in nicht pandemischen Zeiten solche Schutzmasken benötigt. Stephan Schneider: „Der medizinische Bereich wird immer Bedarf haben, aber auch die Industrie. Persönliche Schutzausrüstung ist wichtig auf dem Bau, bei Lackierern, Verzinkern oder Dachdeckern, die beispielsweise Asbest abtragen müssen, oder in der Entsorgungswirtschaft.“ Derzeit ist die Nachfrage groß nach Masken, die individuell bedruckt werden. Firmenlogos können aufgebracht werden oder das Logo des Lieblingsfußballvereins. Auch an der Maschine haben schon viele Firmen Interesse bekundet. Eigentlich ist das ja das Hauptgeschäft von Schneider Technologies, Anlagen zu vermarkten. Manchmal jedoch muss man einem Impuls bzw. einer Leidenschaft nachgehen. Wenn Stephan Schneider Feierabend hat, kommt er wieder an seiner rund um die Uhr arbeitenden Maschine vorbei. Und es ist wieder ein gutes Gefühl.

Schneider Technologies

Maumker Str. 15

57368 Lennestadt

Ein Porträt des Unternehmens und weitere Informationen zu Schneider Technologies finden Sie HIER

Teilen: