Schon die alten Ägypter fertigten Gefäße aus Blech. Die waren aus feinstem Gold und passten so gar nicht in die Kategorie „Blechbüchse“. Blech ist ein Allrounder, ein historischer Werkstoff zudem: 200 Jahre ist es her, dass das Patent auf die Büchse angemeldet wurde; die Idee dazu entwickelte der französische Koch und Feinbäcker Nicolas Appert. Kaiser Napoleon hatte eine Prämie von 12.000 Goldfranken ausgelobt, um Verfahren zum Haltbarmachen von Lebensmitteln zu finden und damit seinen Feldzügen bessere Verpflegung vorhalten zu können. Was mit der Verpflegung klappte, sollte später auch die Trinkkultur verändern. Als Getränkedose erlebte die „Blechbüchse“ einen Aufschwung ohnegleichen. Blech ist aber weit mehr als Verpackungsmaterial für Lebensmittel.

Blech wird heute von drei großen Hauptverbrauchergruppen eingesetzt: Die Fahrzeugtechnik ordert etwa 42 Prozent, die Eisen-, Blech- und Metallindustrie verarbeitet jeden fünften Quadratmeter, die Elektrotechnik etwa 15 Prozent. Blech wird zum Bau von Brücken verwendet, Autos und Schiffe werden aus diesem Material gefertigt, aber auch Rohre und „Weiße Ware“, Großgeräte für den Einsatz im Haushalt. Produktionstechnisch ist Blech ein Halbzeug, das erst durch weitere Bearbeitungsschritte zum fertigen Produkt wird.

100.000 Beschäftigte mit 19 Milliarden Euro Umsatz

Der Industrieverband Blechumformung vertritt als Bundesverband die Unternehmen der Branche und deren Partner. Die Unternehmen sind vorwiegend mittelständisch geprägte Familienunternehmen mit hoher Spezialisierung und Wettbewerbserfahrung. Auch die über 230 Verbandsmitglieder sind mehrheitlich Zulieferer der Automobil- und Elektronikindustrie, des Maschinen- und Anlagenbaus, der Möbel- und Bauindustrie sowie der Medizintechnik. Das Umsatzvolumen der Branche betrug im Jahr 2015 rund 19,17 Milliarden Euro bei 99.547 Beschäftigten.

Weiche Materialien standen zu Beginn der Schmiedekunst im Vordergrund: Gold und Silber ließen sich gut zu dünnen Metalltafeln formen, aus denen Schmuck und Münzen geformt wurden. Eisenbleche wurden zu Ritterrüstungen, pure Handarbeit, einfache Werkzeuge, eine komplizierte Arbeit, die ein hohes Maß an Erfahrung und Übung benötigte: Hammerschläge formten das Material, brachten es in die benötigte Stärke. Wasserkraft und angetriebene Hämmer ermöglichten neue Dimensionen und verkürzten die Herstellungszeit. Vor etwa 200 Jahren wurde das Walzen von Blechen erfunden und hat sich seitdem zu einem der wichtigsten Prozesse in der Metallbearbeitung entwickelt. Dieses Verfahren beruht ebenfalls auf mechanischer Krafteinwirkung. Ein Metallblock wird zwischen zwei Walzen gezogen, dabei wird seine Dicke verringert. Warm- und Kaltwalzen sind gängige Verfahren – auch verschiedenste Profile, Rohre, Drähte oder Schienen werden mit Walzen hergestellt.

Legierungen bieten Vielfalt

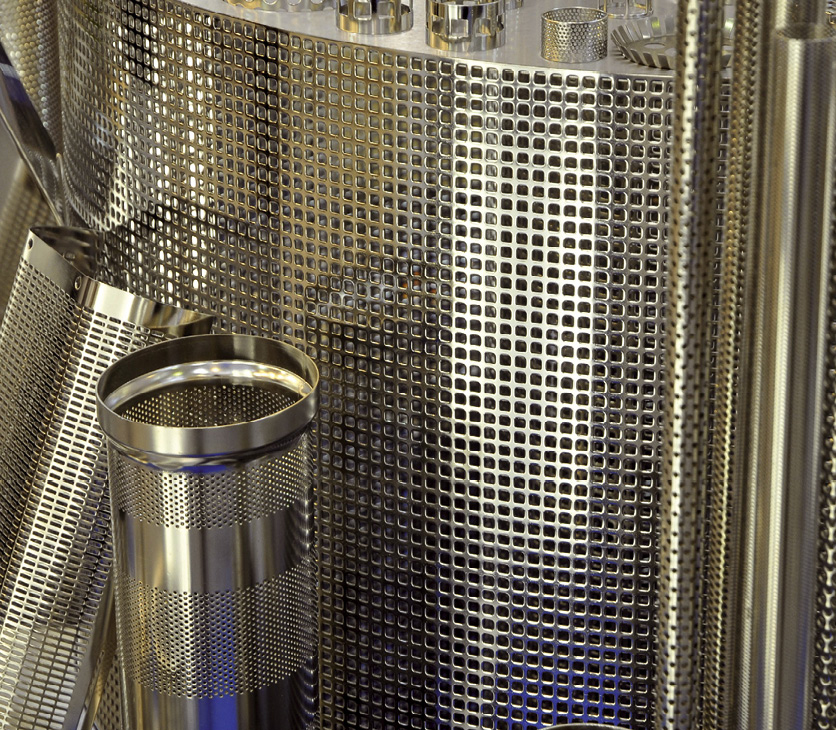

Stahlbleche werden aufgrund mehrerer Eigenschaften unterschieden. Meist erfolgt die Unterteilung aufgrund der Dicke. Feinbleche sind Bleche mit einer Stärke von weniger als drei Millimetern. Dabei handelt sich um warm oder kalt fertiggewalztes Blech, das meist für Umformzwecke benutzt wird. Je nach der Stahlsorte können diese Feinbleche auch verzinnt, verzinkt, verkupfert, vernickelt, lackiert, emailliert oder kunststoffbeschichtet sein. Heute ist die Auswahl an Formaten und Materialstärken nahezu grenzenlos, unterschiedliche Legierungen bieten unterschiedlichste Eigenschaften: Chrom, Nickel, Silizium, Molybdän, Niob, Kupfer und Titan – das ist nur eine kleine Auswahl der Elemente, die der Stahlschmelze hinzugefügt werden können. Blech gibt es in vielen Stahlsorten, Aluminium und anderen Metallen, die jeweils wiederum in den unterschiedlichsten Legierungen angeboten werden.

Individuell in Form bringen

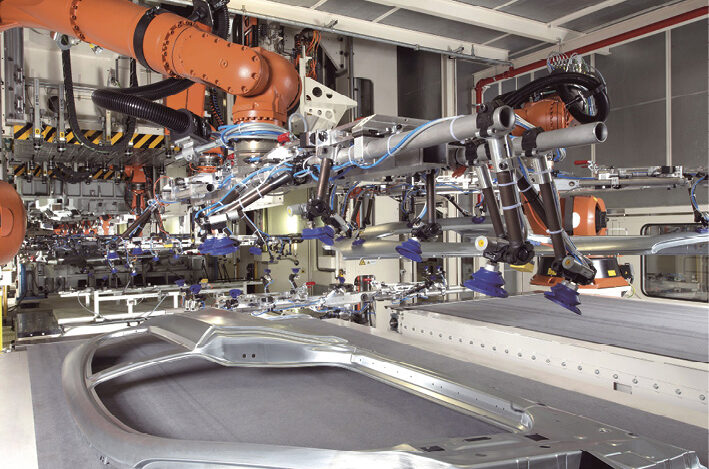

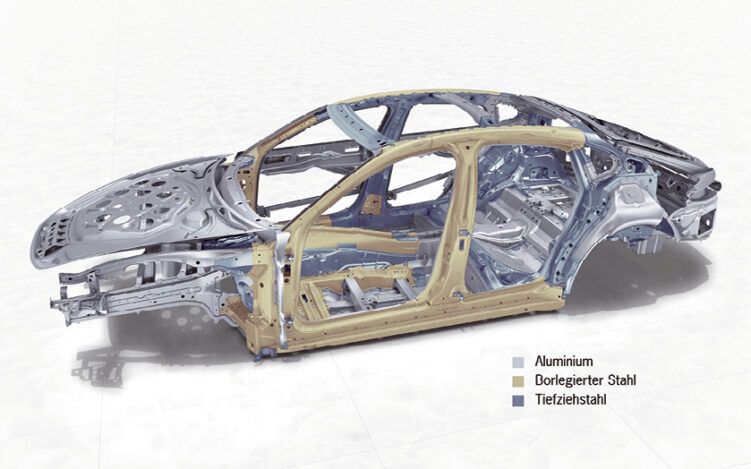

Bleche sind großflächig herstellbar, dabei sehr dünn und leicht, eben, stabil und elastisch. Sie sind für jegliche Art von Abdeckung oder Verkleidung geeignet und vielfältig verformbar. Man kann sie schneiden, stanzen, biegen oder schweißen, ganz individuell „in Form“ bringen. Die größte Verwendung finden heute Stahlbleche, die insbesondere in der Automobilindustrie eingesetzt werden. Millionenfach wird Blech in Form gebracht und zu den großen und globalen Automobilschauen in Szene gesetzt: Zur Automobilausstellung in Frankfurt am Main oder den Branchen-Events in Detroit oder Paris lockt Blech, das oft mit glänzendem Lack, Fotografen und gut aussehenden Mädchen garniert wird. Dabei stehen die „Blechkarossen“ im Mittelpunkt.

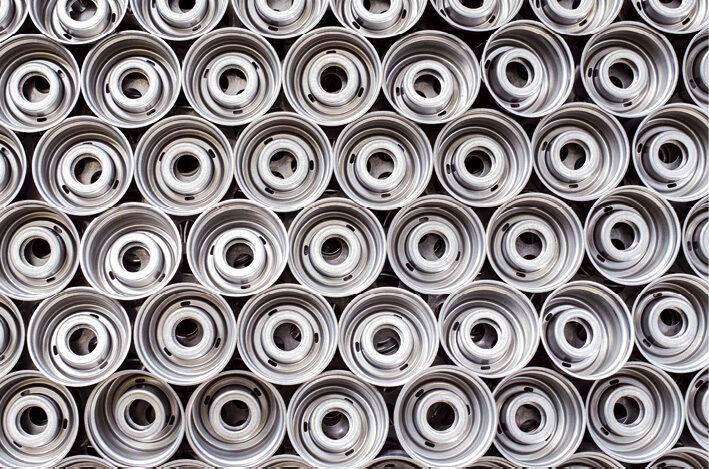

Beim Einsatz von Blech wird aber ein Spektrum abgebildet, das allein mit dem metallenen Ausgangsmaterial die Bandbreite vielfältiger Betätigungsfelder verknüpft. Türen, Hauben und Kotflügel werden für die Automobilindustrie individuell geformt und finden sich in großen und kleinen Komponenten hundertfach in jedem Auto. Der Einsatzbereich geht aber weit darüber hinaus und ist nahezu grenzenlos: Spülbecken, Abzugshauben oder der Korpus von Kühlgeräten stehen bei der Hausgeräteindustrie auf der Fertigungsliste; Kochtöpfe und Konserven, Badewannen, Garagentore und Maschinenteile erfordern präzisen und individuellen Einsatz.

„Maßgeblicher Absatzmarkt für die Teile der blechumformenden Industrie ist die Automobilwirtschaft. Deren Akteure orientieren sich an den Wachstumsmärkten und sind Schrittmacher auch für andere Branchen“, heißt es beim in Hagen ansässigen Industrieverband Blechumformung. Der kümmert sich um seine 230 Verbandsmitglieder, die meist als Zulieferbetriebe die Modellvielfalt unterstützen und gemeinsam mit ihren Kunden Innovationstreiber in der Zulieferkette sind. Elektronikindustrie, Maschinenbau, Medizintechnik und Landmaschinenbau sind weitere Branchen, in denen Baugruppen und umformtechnische Produkte nachgefragt werden. Dabei ist der Werkzeugbau Grundlage des Umformprozesses, der durchaus im Wandel ist. Produkte der Blechumformung werden aufgrund der besonderen Material- und Energieeffizienz herkömmliche Fertigungsverfahren ersetzen; auch Produkte der Blechumformung entwickeln sich weiter und erhalten durch Leichtbau, Warmumformung und Hybrid-Strukturen neue Möglichkeiten und Anwendungsbereiche.

Reinhold Häken | redaktion@regiomanager.de

INFO

Blech: Bearbeitung und Umformung

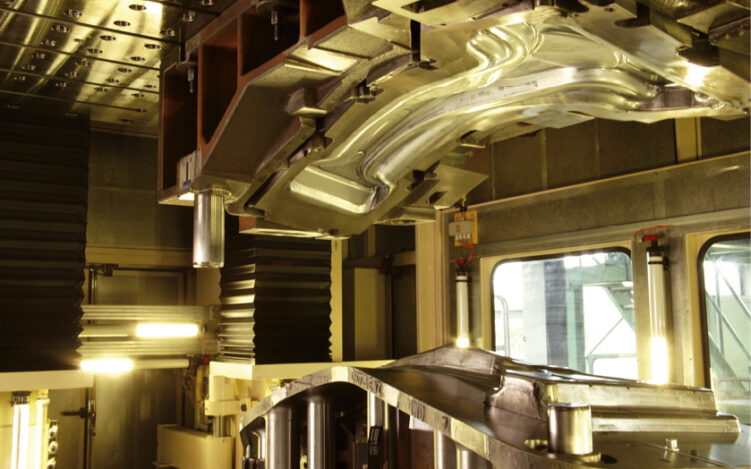

Tiefziehen ist das bedeutendste Fertigungsverfahren der Blechumformung.

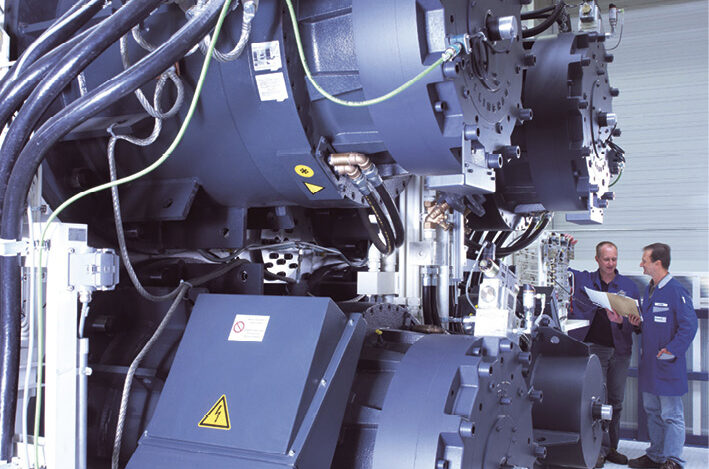

Relativ alte Verfahren zur Blechbearbeitung sind das Stanzen und das Nibbeln. Beim Stanzen wird ein Blech durch eine Stanzmaschine oder Presse durchtrennt. Nibbelmaschinen durchtrennen ein Blech durch eine Vielzahl von Einzellöchern. Mit NC-Technik und digitaler Steuerung kombinieren moderne Hightech-Maschinen diese Prozesse bei hoher Präzision. Laser werden vor allem zum Laserschneiden und Schweißen eingesetzt. Mitte der 80er-Jahre gelang der Durchbruch beim Schneiden mithilfe eines Wasserstrahls. Neben der Bearbeitung von einzelnen Blechteilen ist auch das Verbinden (Fügen) von Blechen von Bedeutung. Hier kommen Verfahren wie Schweißen, Löten, Nieten, Falzen, Schrauben, Kleben und Durchsetzfügen zum Einsatz.

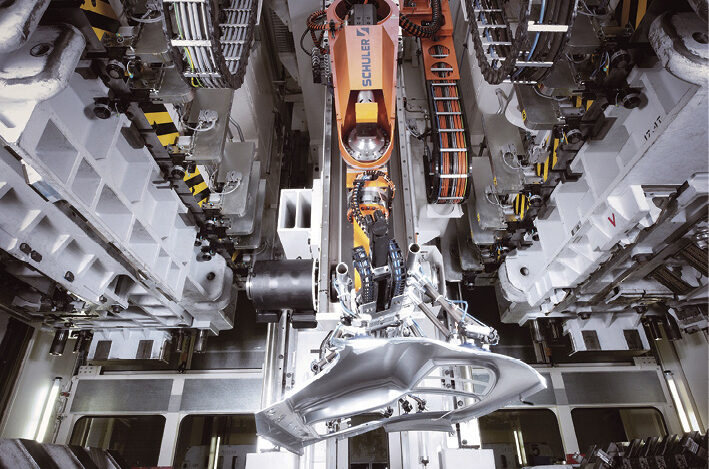

Der Blechbearbeitung folgen als nachgeschaltete Prozesse im Bereich Umformung vor allem Tiefziehen, Streckziehen, Biegen, Bohren, Punzierung, Kragenziehen, Walzprofilieren oder Rundwalzen. Beim Tiefziehen von Blechen werden verschiedene Pressenarten eingesetzt. Die Innenhochdruckumformung (IHU) ist ein Verfahren zur Herstellung metallischer Hohlkörper. Rohre und Profile werden von innen in ein geschlossenes Formwerkzeug aufgeweitet. So ist es möglich, Hohlkörper mit komplexer Außengeometrie und besonderen Festigkeitseigenschaften herzustellen. Das Tiefziehen ist das bedeutendste Fertigungsverfahren der Blechumformung und wird zur Herstellung von Blechwerkstücken mit dreidimensionaler Geometrie eingesetzt. Großserien für die Automobil- und Verpackungsindustrie können damit realisiert werden, das Verfahren findet aber auch bei kleinen Serien, etwa für die Flugzeugindustrie, Anwendung. Unter Zug und Druck wird Blech zu einem Hohlkörper umgeformt, ohne dabei die Dicke des Blechs zu verändern. Kaltumformen ist das Umformen ohne Anwärmen, Halbwarmumformen ist das Umformen mit dem Anwärmen auf eine Temperatur unterhalb der Rekristallisationstemperatur. Warmumformen ist das Umformen mit dem Anwärmen auf eine Temperatur oberhalb der Rekristallisationstemperatur. Diese liegt bei Metallen bei circa 40 Prozent der Schmelztemperatur.

Teilen: