Die ersten Kunststoffe im „Käfer“ waren unscheinbar. Wer den Volkswagen Typ 1 lenkte, am Fenster kurbelte oder einen Gang höher schaltete, nahm Kunststoffe in die Hand. Knöpfe, Rosetten und Schalter waren ebenfalls aus Bakelit geformt, einem Kunstharz, das der belgische Chemiker Leo Baekeland 1907 aus Phenolharz hergestellt hatte. Der neue Werkstoff etablierte sich in den 1930er Jahren in der industriellen Welt. In wirtschaftlicher Hinsicht standen früh Aussehen und Preis dieses Werkstoffs im Vordergrund. Deutlich wird dies an Details: Für die Schalttafel der Volkswagen-Standard-Limousine war nach 1948 das preisgünstige Bakelit vorgesehen, die Export-Limousinen waren hingegen mit der Edelvariante des hellbeigen Pollopas ausgestattet. Später beeindruckten die DKW-Limousinen vom Typ F7 in Crashtests durch höhere Verwindungssteifigkeit und geringere Verformungen als Fahrzeuge mit Metallkarosserien. Henry Ford präsentierte 1941 ein Plastikfahrzeug mit einer hochfesten Karosserie aus einem Sojabohnen-Phenyl-Mix, das 50 Prozent weniger Leergewicht auf die Waage brachte als eine konventionelle Limousine. 1953 wurde schließlich die Corvette von General Motors mit aufregend geformter Fiberglas-Karosserie als bis dahin sportlichster Chevrolet aller Zeiten vom Publikum bejubelt.

Kunststoff unverzichtbar

Die Zeiten haben sich rasant gewandelt und erleben angesichts der immer lauter werdenden Forderungen nach „Leichtbau-Effekten“ längst ihre Renaissance. „Kunststoffe im Auto zunehmend unverzichtbar“, formuliert die Industrievereinigung Verstärkte Kunststoffe (AVK), die dem Kunststoff und insbesondere den Composites als Leichtbau-Werkstoffe vorrangig für die Automobil- und Luftfahrtindustrie erhebliches Potenzial zuschreibt. „Durch konsequenten Leichtbau könnten Pkw bis zu 300 Kilogramm einsparen“, ist der Verband von der Zukunft der automobilen Diät überzeugt. Um die Schadstoff-Ziele der Europäischen Kommission einhalten zu können, stehe die Automobilindustrie in der Pflicht, eine Brücke zu schlagen zwischen Sicherheit, Komfort und Fahrdynamik einerseits und der Senkung von Kraftstoffverbrauch und Kohlendioxyd andererseits. Den Ausblick sehen die AVK-Verbandschefs sehr positiv: „Vielleicht werden Autos in naher Zukunft schon aus 50 Prozent des Leichtbauwerkstoffes bestehen“.

Prognosen schwanken deutlich

„Der Anteil des Kunststoffes im Kraftfahrzeug wird sich auf Sicht nicht verändern und sich bei 17 bis 18 Prozent des Gesamtgewichts einpendeln“, wertet Michael Weigelt, Sprecher der Geschäftsführung im Gesamtverband Kunststoffverarbeitende Industrie, die Entwicklungschancen deutlich konservativer. Ein solches Eingeständnis der Interessenvertretung eines Verbandes der Kunststoffverarbeitung sei aber kein Zeichen von Resignation, sondern hänge mit den vielen Fragen der Entwicklung im Fahrzeugbau zusammen. „Motor und Getriebe bestimmen hier das Bild und das wird auch so bleiben, wenn Elektro- oder Hybridfahrzeuge Marktanteile gewinnen.“ Das Problem bleibe der Bereich Akku/Batterie. „Dort stehen nur die bekannten Rohstoffe zur Verfügung. Da steckt das Gewicht, das sich möglicherweise mit der Weiterentwicklung der Wasserstoff-Technik verändert.“

Kompetenzdichte der Kunststoffunternehmen

Dr. Peter Vieregge lehrt an der Iserlohner BiTS-Hochschule, leitet das Forschungsinstitut für Regional- und Wissensmanagement und berät als Befürworter von Netzwerken insbesondere auch Unternehmen der Kunststoffbranche aus Südwestfalen. Außergewöhnlich seien die Kompetenzdichte der Kunststoffunternehmen sowie die Geschichte des Kunststoffes in Südwestfalen, ist er überzeugt. „Denken wir nur an die Geschichte von Bakelit in Iserlohn. Ich kenne Unternehmen, die in den dreißiger Jahren von der Klaviertasten-Produktion aus Ebenholz auf Büroartikel aus Kunststoff umgestiegen sind. Südwestfalen kennt sich mit der Bearbeitung von Materialien wie Holz oder Metall schon lange aus, da war der Weg zum Kunststoff nur ein kurzer und die Automobilzulieferer haben ja auch Tradition. Diese anfänglichen Erfolge haben sich bis heute erhalten und resultieren in einer Kompetenzdichte von Unternehmen, die um das Zweieinhalbfache höher liegt als in Deutschland. Um sich das besser klarzumachen, zwei Beispiele. Südwestfalen hat einen Bevölkerungsanteil von 1,8 Prozent an Deutschland. Der Anteil der Kunststoffindustrie Südwestfalens liegt bei fast sechs Prozent. Für einen deutschen Durchschnittsstandort wären in dieser Region 133 Unternehmen zu erwarten, wir haben aber in der Kunststoffverarbeitung 350 Unternehmen“, analysiert Vieregge.

Ein Beispiel für die Bedeutung Südwestfalens im Kunststoffbereich sei auch das Kunststoffinstitut in Lüdenscheid mit gut 70 Mitarbeitern, die sich als verlängerte Werkbank und Entwicklungspartner der Kunststoffindustrie verstehen. „Es ist eines der größten Institute in diesem Bereich in Deutschland. Der Maschinenbau an der Universität Siegen hat ebenso kunststoffrelevante Themen wie der Verbundstudiengang Kunststofftechnik an der Fachhochschule Südwestfalen. Die Forschungs- und Transfer-Landschaft ist für das Thema in Südwestfalen also mehr als optimal“, sieht er sehr positive Ansätze, fordert aber auch eine größere Offensive: „Die meisten Unternehmen treten kaum in Erscheinung“, sieht Vieregge deutliches Entwicklungspotenzial.

Eine Million Tonnen verbaut

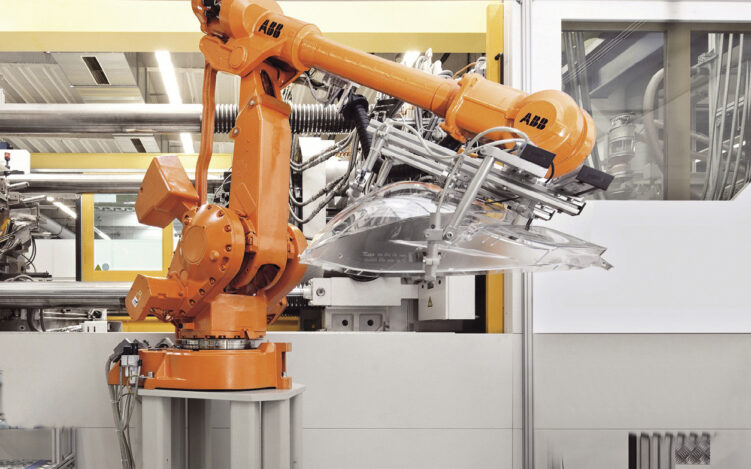

„Die Umsetzung automobiler Leichtigkeit ist schwer und (noch) teuer“, formuliert die Arbeitsgemeinschaft Hybride Leichtbau Technologien im VDMA. Beim Leichtbau gehe es heute um die sinnvolle Kombination von Werkstoffen. Im Fahrzeugbau heißt das beispielsweise, dass Autos heute aus einem Materialmix aus Stahl, Aluminium und Kunststoffen bis hin zu den faserverstärkten Kunststoffen gebaut werden. Fast eine Million Tonnen Kunststoffe wurden zuletzt in Fahrzeugen in Deutschland verbaut. Rund ein Siebtel der Materialien, aus denen ein Auto besteht, entfällt heute auf Polymere. Tendenz steigend. Reinhold Häken | redaktion@regiomanager.de

Teilen: