Korrosion ist der Feind des Metalls. Wenn die relative Luftfeuchte über 80 Prozent und die Temperatur über 0 °C liegt, macht sich der Feind auf. Er greift auf die subtile Art an: Korrosion ist abhängig vom Metall, den einwirkenden Substanzen und den Bedingungen, unter denen die Reaktion stattfindet. Eine Seilbahn in den Alpen korrodiert anders als eine unterirdische Wasserleitung oder eine Bohrinsel in der Nordsee. Ein Kotflügel am Auto ist anderen Belastungen ausgesetzt als der Auspufftopf. Selbst an einer einzigen Stahlbrücke unterscheiden sich die Belastungen im Sprühsalzbereich und im oberen Teil der Pylonen. Aufzuhalten ist der Feind mit modernen Beschichtungssystemen, die Stahl sicher und dauerhaft vor Rost schützen. Ihre Zusammensetzung und Verarbeitung wurde so perfektioniert, dass der Korrosionsschutz heute exakt auf die einwirkenden Korrosionsbelastungen ausgerichtet werden kann. Insbesondere im Stahlbau und der Automobilindustrie haben Hightech-Beschichtungen die Lebensdauer der Bauteile enorm erhöht.

Lack verlängert Lebensdauer

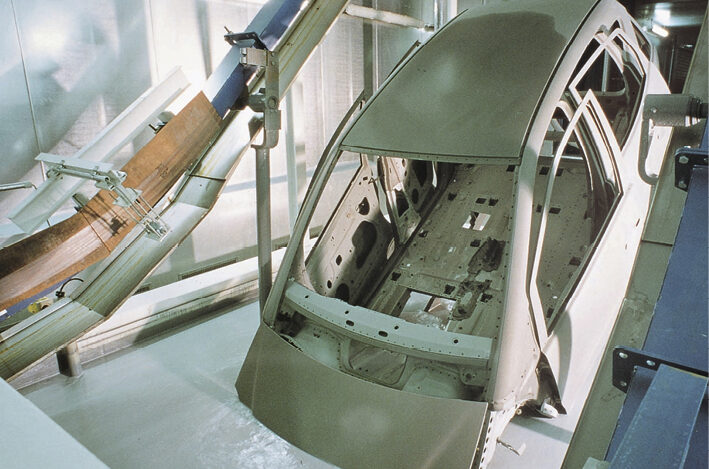

Farben und Lacke nehmen in der Beschichtungstechnik eine bedeutende Rolle ein. Nahezu sämtliche Gegenstände und Produkte, mit denen wir zu tun haben, sind beschichtet. Egal, ob Haushaltsgegenstände, Gebäude, Autos, Schiffe, Flugzeuge, Computer oder Mikrochips – ein Leben ohne Farben und Lacke wäre im wahrsten Sinne des Wortes farblos. Sie verlängern die Lebensdauer der beschichteten Gegenstände und helfen so, Ressourcen zu schonen. 250 Lack- und Farbenfabriken mit rund 25.000 Beschäftigten produzieren 2,6 Millionen Tonnen Farbe und generieren einen Branchenumsatz von mehr als acht Milliarden Euro. Für die Verarbeitung sorgen Handwerksbetriebe, im industriellen Bereich gibt es nahezu keine Aufgabe, der sich Industrielackierer nicht stellen. Von Kleinteilen bis zu 100 Tonnen schweren Bagger- und Kranelementen, Flugzeugen und Maschinen werden Oberflächen bearbeitet. Nasslackierungen, verschiedene Arten von AirCombi-Verfahren für Wasserlacke und lösungsmittelhaltige Werkstoffe, Topfpistolen-Verfahren oder elektrostatische Spritzverfahren werden angewandt. Industrielackierer kennen die Tücken und speziellen Eigenschaften jedes Materials, denn nur so kann die Lackierung fachgerecht angebracht werden. Zuerst bereiten sie das Werkstück vor, reinigen, spachteln, schleifen und grundieren die Oberfläche. Danach mischen sie die Farbe und tragen die Lackierung auf. Auch Beschriftungen und Logos zählen dazu.

570 Millionen Tonnen Industrielacke

In Deutschland wurden im Vorjahr 570 Millionen Tonnen Industrielacke im Wert von 2,97 Milliarden Euro verkauft, weltweit wurden schätzungsweise 43 Millionen Tonnen Lacke und Farben im Wert von 130 Milliarden Euro produziert. In Europa betrug die Produktion 2015 circa zehn Millionen Tonnen mit einem Wert von 32 Milliarden Euro. Der Anteil Deutschlands an der weltweiten Produktionsmenge beträgt gut sechs Prozent. Exakte Zahlen zu den „Anwendern“ gibt es nicht, Lackierer und Industrielackierer tauchen in den verschiedensten Statistiken auf. Neben vielen größeren Handwerksunternehmen tummeln sich in diesem Bereich auch viele mittelständische Beschichter und Lackierer. Im Maschinen- und Fahrzeugbau, auch im Elektro- und Metallbau sind viele Großlackierereien den produzierenden Unternehmen angeschlossen. Während der „Maler und Lackierer“ ein Berufsfeld nach Handwerksordnung ist, finden sich die früheren Industrielackierer heute unter der Zuordnung „Verfahrensmechaniker“ wieder. Alles, was man beschichten kann – ob Holz, Metall, Kunststoff oder Leder, ob aus Schutz- oder Verschönerungsgründen –, wird von der Verfahrensmechanikerin und vom Verfahrensmechaniker für Beschichtungstechnik behandelt. Zu einem großen Teil arbeiten sie an automatisierten Maschinen und Anlagen. Manchmal verrichten sie gewisse Arbeiten noch immer von Hand.

Neuer Begriff: Verfahrensmechaniker

Die Beschichtungsprozesse, die die Verfahrensmechaniker anwenden, finden sich in völlig verschiedenen industriellen Bereichen: Chemie, Physik, IT, Verfahrensmechanik und Anlagentechnik. Deshalb sind Verfahrensmechaniker hauptsächlich in Industriebetrieben des Maschinen-, Anlagen- und Fahrzeugbaus anzutreffen. Sie werden aber auch in der Elektro- und Kunststoffindustrie oder in der Möbel-, Farben- und Lackherstellung tätig. Farben und Lacke sind ein bedeutender Bestandteil der Kulturgeschichte und haben Menschen schon immer fasziniert. Sehr früh wurden Farben benutzt, um den eigenen Körper oder die Umgebung zu dekorieren und zu verschönern. Die ältesten Zeugnisse entdeckten Forscher an den Wänden von Höhlen: Tierzeichnungen, die etwa 30.000 Jahre alt sind. Farben setzten sich schon damals aus tierischem Fett, gefärbter Erde und natürlichen Pigmenten wie Ocker zusammen. Sie enthielten also die gleichen Basisbestandteile wie die Farben, die wir heute nutzen – ein Bindemittel, ein Farbträger und ein farbgebendes Pigment. Um 4.000 vor Christi Geburt wurde in Europa Kalkstein gebrannt, mit Wasser vermischt und als Tünche auf die Wände der Tonhäuser aufgetragen. Zur gleichen Zeit waren die Menschen in Südostasien bereits in der Lage, Lacke herzustellen. Lackmeister des kaiserlichen Hofes in China beschichteten kunstvoll gestaltete Gegenstände mit Milchsaft aus der Rinde des Lackbaumes. In Indien wurde aus dem Sekret der Schildlausart Lacca ilicis Schellack gewonnen, mit dem die Oberflächen von Gegenständen aus Holz veredelt und geschützt wurden: Das altindische Wort „laksha“ bedeutet so viel wie „hunderttausend“ und bezieht sich auf die unvorstellbare Menge an Schildläusen, die für die Gewinnung des Schellacks benötigt wurde. Es dauerte aber noch lange, bevor Lacke zu einem industriellen Global Player wurden. Die Erfindung des Autos trieb die Entwicklung wesentlich voran, Spritzpistolen ersetzten Pinsel, Trocknungszeiten und die Dauer einer Lackierung verkürzten sich rapide, die Grundlagen zur industriellen Seriennutzung war gelegt.

Moderne Alleskönner

Eine Sonderstellung nimmt der Markt für Korrosionsschutz-Beschichtungsstoffe ein. Eisen und Stahl sind technisch hervorragende Baumaterialien, die flexible Konstruktionen für vielfältige Einsatzzwecke ermöglichen. Stahlbauwerke wie Brücken, Tragwerke und Masten, Kraftwerke, Rohrleitungen und Anlagen sind jedoch vielfältigen Umwelteinflüssen ausgesetzt: Rostfraß vernichtet weltweit pro Sekunde etwa fünf Tonnen Stahl; in Deutschland verursacht Korrosion jährlich einen gesamtwirtschaftlichen Schaden von rund 90 Milliarden Euro. Korrosionsschutz-Beschichtungsstoffe sind die einzigen Materialien, die nahezu unbegrenzt Reparaturen und vollständige Erneuerungen des Korrosionsschutzes bestehender Bauwerke ermöglichen. Heute werden hitzeresistente Lacke als passive Feuerschutzsysteme fast überall eingesetzt, um vor allem Stahlkonstruktionen in Hochhäusern und Produktionsanlagen bei Feuer vor dem Zusammenbruch zu schützen. Diese Lacke können Temperaturen von bis zu 1.100 °C zwei Stunden lang standhalten. Unlackierte Stahlkonstruktionen würden bei diesen Temperaturen innerhalb einiger Minuten zusammenbrechen. Reinhold Häken | redaktion@regiomanager.de

Teilen: