Additive Fertigungsverfahren drängen immer stärker in die industrielle Fertigung. Maschinen- und Anlagenbauer, Hersteller von Luft- und Raumfahrttechnik, Medizintechnik-Unternehmen, Energieanlagenbauer und die Automobilindustrie setzen auf die junge Technologie, um Bauteile mit vollkommen neuen Gestaltungsfreiräumen direkt aus digitalen Konstruktionsdaten heraus zu fertigen. Doch was genau sind additive Fertigungsverfahren und wo werden sie heute bereits bzw. in der Zukunft eingesetzt?

Additive Manufacturing

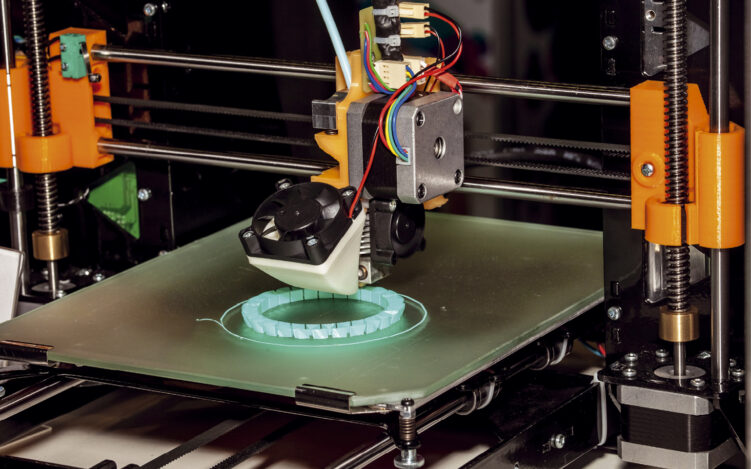

Unter dem Begriff Additive Manufacturing werden alle Herstellverfahren zusammengefasst, bei denen der Werkstoff zur Erzeugung eines Bauteils schichtweise aufgebaut wird. Das gilt sowohl für Kunststoffe als auch für Metalle oder sogar Keramik. Additive Manufacturing steht damit im Gegensatz zu klassischen Fertigungsverfahren wie Fräsen, Bohren oder Drehen – also Verfahren, bei denen Material abgetragen wird – und kommt zudem vollkommen ohne Werkzeug aus. Schicht für Schicht bauen Laseranlagen die Bauteile aus Kunststoffkomponenten oder Metallpulver auf. „Mit Additive Manufacturing können Kanäle oder andere Gestaltungsmerkmale fast nach Belieben in Werkstücke integriert werden“, erklärt Rainer Gebhardt, Projektleiter der Arbeitsgemeinschaft Additive Manufacturing im Verband Deutscher Maschinen- und Anlagenbau (VDMA). Die Zahl der Einzelteile und damit der Montageaufwand können deutlich reduziert werden. „Vor allem aber birgt die additive Fertigung neue Potenziale für Leichtbau und Funktionsintegration. Es lassen sich nun Geometrien realisieren, die bisher nicht oder nur mit höchstem Aufwand zu fertigen waren. Weil zudem der Werkzeug- und Formenbau entfällt, wird die Fertigung von Einzelstücken und Kleinstserien wirtschaftlich“, so Gebhardt. Die Arbeitsgemeinschaft Additive Manufacturing hat sich im Mai 2014 als offene Plattform im VDMA gegründet, um über die junge Technologie aufzuklären, aktiv an der Weiterentwicklung der Prozesse mitzuwirken und VDMA-Mitgliedern den Einstieg zu erleichtern. Über 100 Unternehmen und Forschungsinstitute haben sich bereits angeschlossen. Der Gesamtmarkt an Anlagen, Materialien und Services des Additive Manufacturing betrug laut VDMA 2015 weltweit vier Milliarden Euro. Die jährlichen Wachstumsraten liegen bei 25 Prozent, wobei führende Anlagenbauer ihre Umsätze zuletzt binnen zwölf Monaten verdoppeln konnten. Das Angebot an Materialien, die Vielfalt der Anwendungen und die Bearbeitungsgeschwindigkeiten steigen stetig. Letzteres auch, weil Multilaser-Anlagen in den Markt drängen. Die Schwelle vom Rapid Prototyping, bei dem Additive Manufacturing zur Unterstützung von Forschung und Entwicklung eingesetzt wird, hin zur additiven Serienfertigung ist in einigen Branchen bereits erreicht.

Additive Manufacturing im Flugzeugbau

Hersteller von Passagierflugzeugen setzen bereits Dutzende additiv gefertigte Serienbauteile ein. Beispiel Bauteilreduktion: Laut Jörg Sander, Experte für Additive Manufacturing bei Airbus Defence and Space in Ulm, gibt es in der Luft- und Raumfahrt mittlerweile diverse Beispiele, bei denen es die additive Fertigung ermöglicht, bisher aus mehr als 100 Einzelteilen montierte Komponenten in einem Stück zu fertigen. Setzt sich dieser Trend fort, dann entfallen Konstruktion, Ausschreibung und Auftragsvergabe, Fertigung inklusive Werkzeugbau, Qualitätssicherung, Abnahme und Zertifizierung, Montage sowie die Notwendigkeit, die Einzelkomponenten als Ersatzteile vorzuhalten. Gleichzeitig führt die Bauteilreduktion meist zu besseren Produkten. Denn wo Verschraubungen und andere Verbindungen wegfallen, können Bauraum und Gewicht optimiert werden. Mit dem schichtweisen Aufbau der Bauteile aus Metall-, Kunststoff- oder Keramikpulvern werden bisher nicht realisierbare Geometrien machbar, in die sich konturnahe Kühlkanäle, gewichtsreduzierende Hohlräume, stabilisierende Wabenstrukturen und vieles mehr integrieren lassen. Sander fasst die Vorteile wie folgt zusammen: Gewichtsreduktion um 50 Prozent und mehr, Verkürzung der Lieferzeiten um bis zu 75 Prozent, enorme Reduktion der Transportwege und Bauteilkosten sowie der Wegfall fast der Hälfte der Prozessschritte von der Idee bis zum Serienprodukt. „Wer jetzt nicht mitmacht, ist in ein paar Jahren raus“, resümiert er.

Additive Manufacturing und Smart Factory

Das sieht man beim Audi-Werkzeugbau ganz ähnlich und testet derzeit auf dem Weg zur Smart Factory neben intelligenten Werkzeugen auch einen neuartigen 3D-Metalldrucker. Der 3D-Drucker fertigt im Laserschmelz-Verfahren Bauteile aus Metall, die aufgrund komplexer Geometrien, wie z.B. bei Kühlkanälen, mit konventionellen Verfahren kaum oder nicht herstellbar wären. Als Ausgangsbasis dient Metallpulver mit einer Korngröße von 15 bis 40 Tausendstelmillimetern; dies entspricht der halben Dicke eines menschlichen Haars. Geeignet sind alle Materialien, die sich schweißen lassen – Werkzeugstahl ebenso wie Aluminium oder Titan. Der Drucker trägt das Pulver schichtweise auf, ehe ein CAD-gesteuerter Laser es aufschmilzt und dabei die Kontur des gewünschten Bauteils erzeugt. Ob Stutzen, Scharnier oder Blechteil – bis zu einer Kantenlänge von 240 Millimetern und einer Höhe von 200 Millimetern sind praktisch alle Formen und Objekte umsetzbar. Die gedruckten Komponenten erzielen dabei die gleiche Festigkeit wie herkömmlich hergestellte Bauteile. Bei den im Werkzeugbau des Ingolstädter Audi-Werks verwendeten 3D-Metalldruckern handelt es sich um eine Pilotanlage. Der Prozess ist inklusive Programmierung, Umrüstung und Vorbereitung des Druckers noch sehr zeitintensiv. Mittelfristig will Audi ihn so verkürzen, dass er für die Herstellung von Kleinserien-Bauteilen infrage kommt.

3D-Druck revolutioniert Wertschöpfungskette

Additive Manufacturing ist ein wichtiger Baustein der Industrie 4.0. 3D-Drucker ermöglichen mehr Spielraum bei der Konstruktion. Sie machen bionische Strukturen realisierbar, z.B. in Form von Bienenwaben. Dabei werden Bauteile stabiler und leichter. Zudem spart Additive Manufacturing Material, da das überschüssige Pulver wiederverwendet werden kann. Besonders der Metalldruck verspricht für die Zukunft noch viel Potenzial. Günstige Prototypenwerkzeuge wären ebenso denkbar wie individuelle Kundenwünsche in der Kleinserie, die vielleicht schon bald umzusetzen sind. So hat der Autobauer Audi bereits in einem Versuch ein Ersatzteil für den Audi 80 Coupé gedruckt und erfolgreich eingebaut. Das neue Fertigungsverfahren könnte auch den Leichtbau weiter voranbringen und letztlich die gesamte Produktions- bzw. Wertschöpfungskette revolutionieren. Bis jedoch ganze Karosserieteile oder Großteile für Industrieanlagen mit bionischen Strukturen im 3D-Drucker entstehen, müssen diese Drucker erst noch an Größe gewinnen. Denn aktuell ist der Druckraum beim Additive Manufacturing noch begrenzt – aber die Möglichkeiten sind grenzenlos. André Sarin | redaktion@regiomanager.de

Teilen: