Technologien

verschieben seit jeher Grenzen und beflügeln Ideen. Wie wichtig es ist,

am Puls der Zeit zu bleiben, das ist einem international tätigen

Unternehmen wie Grueber mehr als bewusst. Vor fast 200 Jahren als

Eisenschmiede gestartet, fertigt der Hochtechnologiebetrieb heute

Federn- und Biegeteil-Lösungen. Sie machen physikalische Kräfte auch in

Grenzbereichen beherrschbar und ermöglichen neue technische

Entwicklungen, die auf der ganzen Welt zum Einsatz kommen. Angetrieben

durch Megatrends wie Globalisierung und Digitalisierung verändert sich

die Welt mit hoher Geschwindigkeit, statt Hammer und Amboss kommt bei

Grueber inzwischen ein State-of-the-art-Maschinenpark zum Einsatz.

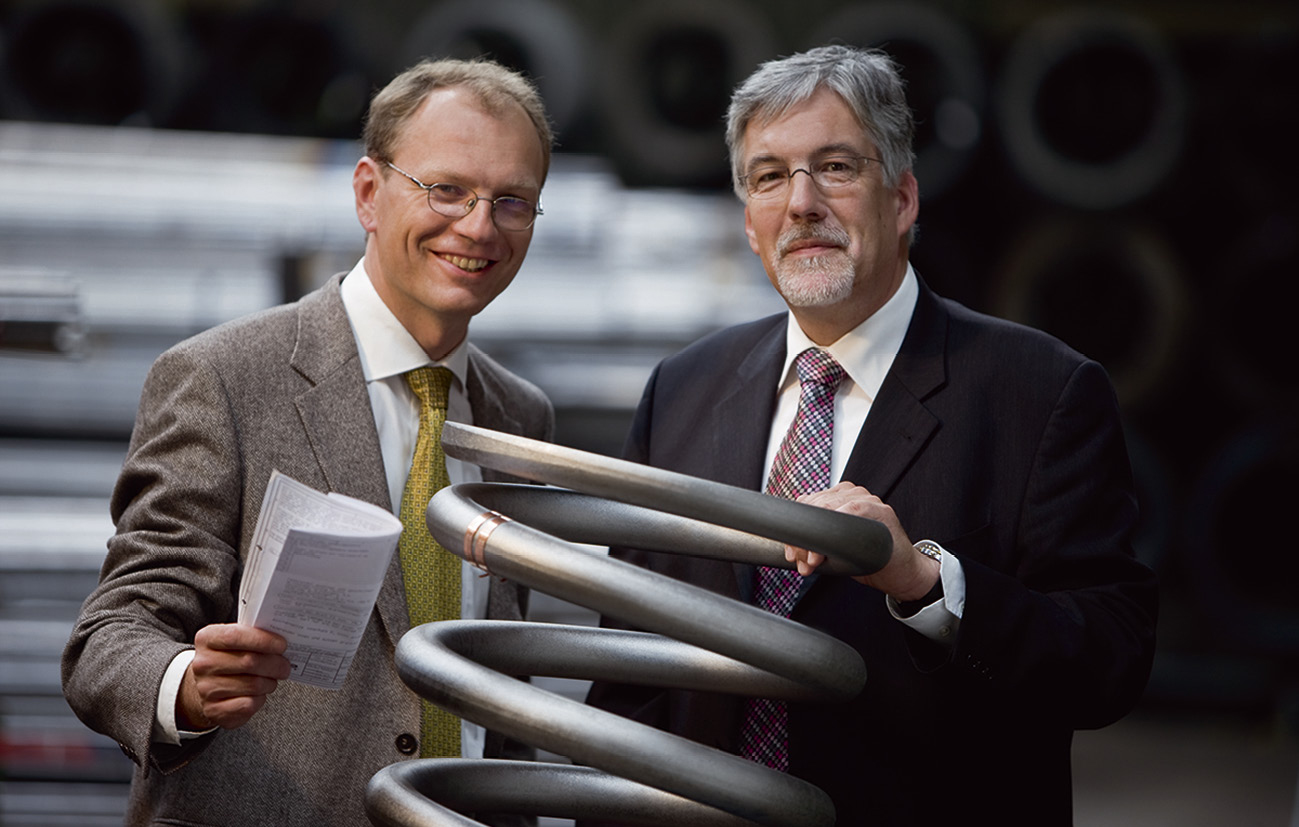

„Hochtechnologie, das trifft das, was wir machen schon sehr gut.“

Matthias Nettmann lächelt zufrieden: „Auf unseren CNC-gesteuerten

Wickel- und Windemaschinen entstehen aus meterlangen Stäben und endlosen

Drähten Federn und Biegeteile für unterschiedlichste Anwendungen und

zahlreiche Industrien. Wir verarbeiten Drähte von 5 Millimeter bis 65

Millimeter Durchmesser, je nach Drahtstärke in Warm- oder Kaltumformung.

Die Fertigungstiefe reicht von der Endenbearbeitung des angelieferten

Rohmaterials bis zu verschiedenen Arten eines modernen,

umweltfreundlichen Korrosionsschutzes der Oberflächen. Das heißt, es

existiert eine hohe, komplette Fertigungstiefe.“ Der Geschäftsführer

leitet das Unternehmen gemeinsam mit Titus Waterstadt in sechster

Generation. Viel Erfahrung, viel Know-how. „Das ist auch notwendig, denn

unsere Produkte – das sind Druckfedern, Zugfedern, Schenkelfedern und

Beigeteile – müssen strenge Kriterien erfüllen. Sie kommen in Autos,

Zügen, Schiffen oder auch in der Industrie zum Einsatz.“ Das zeigt: Die

Feder ist nach wie vor nicht weg zu denken. Doch die Ansprüche an das

Produkt sind gestiegen. Prozesse immer weiter zu verbessern gehörte für

das Hagener Unternehmen deshalb ebenso dazu wie in neue Maschinen zu

investieren und die besten Facharbeiter einzusetzen. Geschäftsführer

Titus Waterstradt: „Automatisierung hin oder her, ohne unsere 185

Mitarbeiter geht gar nichts. Unsere oftmals hochindividuellen Federn

setzen in der Entwicklung und Produktion hohe Standards voraus. Wir

legen daher großen Wert darauf, dass sich unsere Mitarbeiter in ihren

Disziplinen zu wirklichen Experten entwickeln, die in jeder Situation

wissen, was zu tun ist.“ Damit die Anforderungen auch eingehalten

werden, setzt Grueber auf umfassende Qualitätskontrollen. Und auf den

Standort Deutschland. „Für unsere Kunden ist es oftmals ein

entscheidender Faktor, alle Leistungen aus einer Hand zu bekommen. Die

Produkte fertigen wir an unserem Standort Hagen-Kabel. Über schlanke

Prozesse und einen Maschinenpark, der up-to-date ist, verbinden wir hier

Schnelligkeit mit höchster Präzision. Dadurch können wir in kurzer Zeit

eine Qualität liefern, die konsequent für Verlässlichkeit und

Sicherheit steht.“ In der Zusammenarbeit mit dem Kunden sieht sich das

Unternehmen als Berater, Entwickler, Fertiger und Partner. „Mit unseren

praxisbewährten Services bieten wir Kunden über unsere Produkte hinaus

bestmögliche Unterstützung. Das heißt: Wir agieren schnell und

zuverlässig, sind für unsere Kunden da und denken mit. Das reicht bis zu

Logistikkonzepten, über die wir just in time liefern und uns auf

Kundenprozesse in Entwicklung und Fertigung einstellen“, ergänzt

Matthias Nettmann.

Teilen: